24 März Wie empfindlich sind Ultraschallkameras?

Detektionsleistung von Ultraschallkameras verstehen

Wie empfindlich sind Ultraschallkameras?

Emma Lambert 24. März 2025 Lesezeit 4 Min.

Verfasser: Ana Gutiérrez und Julien Rapet

Beim Einsatz von Ultraschallkameras zur Erkennung von Gaslecks können verschiedene externe Faktoren die Detektionsleistung beeinflussen. Vor allem zwei variable Einflussgrößen – der Messabstand und der Gasdruck – spielen eine wesentliche Rolle bei der Bestimmung der Empfindlichkeit. Diese Variabilität wirft eine Reihe von Fragen auf:

![]() Aus welcher Entfernung können kleinere Gaslecks detektiert werden?

Aus welcher Entfernung können kleinere Gaslecks detektiert werden?

![]() Weshalb geben einige Kamerahersteller einen Erkennungsbereich von bis zu 100 Metern an, während andere mit einer Reichweite von bis zu 200 Metern werben? Sind Kameras mit bis zu 200 Metern Reichweite empfindlicher?

Weshalb geben einige Kamerahersteller einen Erkennungsbereich von bis zu 100 Metern an, während andere mit einer Reichweite von bis zu 200 Metern werben? Sind Kameras mit bis zu 200 Metern Reichweite empfindlicher?

![]() Werden Gaslecks bei jedem Druck erkannt oder gibt es eine minimale Druckanforderung?

Werden Gaslecks bei jedem Druck erkannt oder gibt es eine minimale Druckanforderung?

Nachfolgend geben wir Antworten auf diese Fragen.

Ein kleines Luftleck an einem Verbindungsstück

lokalisiert mit der Distran Ultraschallkamera

Detektionsleistung von Ultraschallkameras verstehen

Wie empfindlich sind Ultraschallkameras?

Emma Lambert 24. März 2025 Lesezeit 4 Min.

Verfasser: Ana Gutiérrez und Julien Rapet

Beim Einsatz von Ultraschallkameras zur Erkennung von Gaslecks können verschiedene externe Faktoren die Detektionsleistung beeinflussen. Vor allem zwei variable Einflussgrößen – der Messabstand und der Gasdruck – spielen eine wesentliche Rolle bei der Bestimmung der Empfindlichkeit. Diese Variabilität wirft eine Reihe von Fragen auf:

![]() Aus welcher Entfernung können kleinere Gaslecks detektiert werden?

Aus welcher Entfernung können kleinere Gaslecks detektiert werden?

![]() Weshalb geben einige Kamerahersteller einen Erkennungsbereich von bis zu 100 Metern an, während andere mit einer Reichweite von bis zu 200 Metern werben? Sind Kameras mit bis zu 200 Metern Reichweite empfindlicher?

Weshalb geben einige Kamerahersteller einen Erkennungsbereich von bis zu 100 Metern an, während andere mit einer Reichweite von bis zu 200 Metern werben? Sind Kameras mit bis zu 200 Metern Reichweite empfindlicher?

![]() Werden Gaslecks bei jedem Druck erkannt oder gibt es eine minimale Druckanforderung?

Werden Gaslecks bei jedem Druck erkannt oder gibt es eine minimale Druckanforderung?

Nachfolgend geben wir Antworten auf diese Fragen.

Ultraschallkameras sind hochwirksame Werkzeuge zur Erkennung von Gaslecks, die unter verschiedensten Bedingungen eine sehr hohe Leistung erzielen. Ihre Empfindlichkeit wird definiert durch das kleinste nachweisbare Leck in einer bestimmten Messumgebung. Zwar machen die Hersteller in der Regel Angaben zum kleinsten Leck, das ihr Gerät unter kontrollierten, ruhigen Bedingungen in einem bestimmten Abstand noch nachweisen kann, doch dieser Wert kann unter realen Bedingungen durch verschiedenste Einflussfaktoren stark variieren.

Neben dem Gasdruck und dem Abstand zum Leck beeinflussen auch Hintergrundgeräusche und die Geometrie der Leckstelle die kleinste nachweisbare Leckrate. Zu wissen, wie sich diese Faktoren auf die Empfindlichkeit der Ultraschallkamera auswirken, ist unabdingbar, um ihre Leistungsfähigkeit in konkreten Anwendungsfällen bewerten zu können.

Darüber hinaus muss der Bediener den Einfluss der Umgebungs- und Betriebsbedingungen auf die kleinste nachweisbare Leckrate kennen, um präzise und effektive Gasleckprüfungen gewährleisten zu können. Dieses Wissen ist besonders wichtig, wenn Sicherheitsbedenken das Bedienpersonal daran hindern, sich der Leckquelle zu nähern, da es ihnen dabei hilft, zu bewerten, welche Lecks unter den gegebenen Bedingungen sicher detektiert werden können.

In einem früheren Artikel haben wir gezeigt, welchen Einfluss Hintergrundgeräusche auf die Empfindlichkeit der Kamera haben können und wie diese in lauten Umgebungen verbessert werden kann. Nachfolgend erläutern wir, welche Auswirkungen der Gasdruck und der Abstand zum Leck auf die Erkennung kleiner Lecks in industriellen Umgebungen haben. Die Informationen sollen Ihnen helfen zu bewerten, ob eine Ultraschallkamera die richtige Lösung für Ihre Anwendung ist.

Ultraschallkameras sind hochwirksame Werkzeuge zur Erkennung von Gaslecks, die unter verschiedensten Bedingungen eine sehr hohe Leistung erzielen. Ihre Empfindlichkeit wird definiert durch das kleinste nachweisbare Leck in einer bestimmten Messumgebung. Zwar machen die Hersteller in der Regel Angaben zum kleinsten Leck, das ihr Gerät unter kontrollierten, ruhigen Bedingungen in einem bestimmten Abstand noch nachweisen kann, doch dieser Wert kann unter realen Bedingungen durch verschiedenste Einflussfaktoren stark variieren.

Neben dem Gasdruck und dem Abstand zum Leck beeinflussen auch Hintergrundgeräusche und die Geometrie der Leckstelle die kleinste nachweisbare Leckrate. Zu wissen, wie sich diese Faktoren auf die Empfindlichkeit der Ultraschallkamera auswirken, ist unabdingbar, um ihre Leistungsfähigkeit in konkreten Anwendungsfällen bewerten zu können.

Darüber hinaus muss der Bediener den Einfluss der Umgebungs- und Betriebsbedingungen auf die kleinste nachweisbare Leckrate kennen, um präzise und effektive Gasleckprüfungen gewährleisten zu können. Dieses Wissen ist besonders wichtig, wenn Sicherheitsbedenken das Bedienpersonal daran hindern, sich der Leckquelle zu nähern, da es ihnen dabei hilft, zu bewerten, welche Lecks unter den gegebenen Bedingungen sicher detektiert werden können.

In einem früheren Artikel haben wir gezeigt, welchen Einfluss Hintergrundgeräusche auf die Empfindlichkeit der Kamera haben können und wie diese in lauten Umgebungen verbessert werden kann. Nachfolgend erläutern wir, welche Auswirkungen der Gasdruck und der Abstand zum Leck auf die Erkennung kleiner Lecks in industriellen Umgebungen haben. Die Informationen sollen Ihnen helfen zu bewerten, ob eine Ultraschallkamera die richtige Lösung für Ihre Anwendung ist.

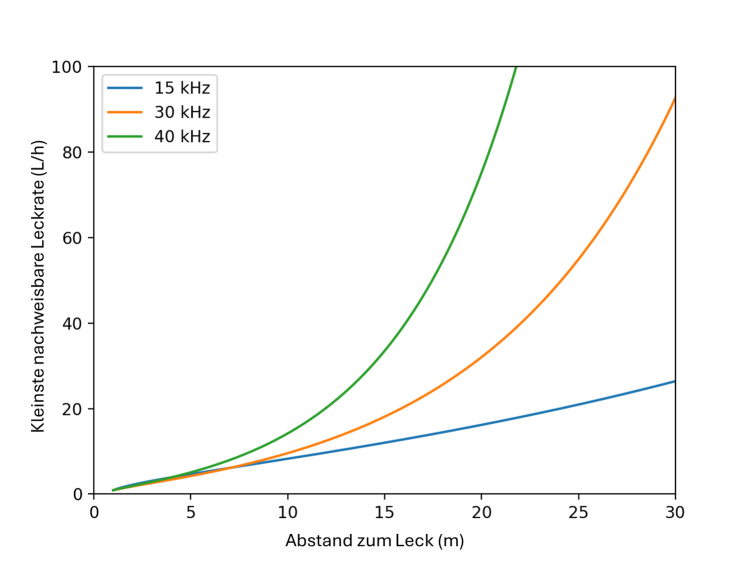

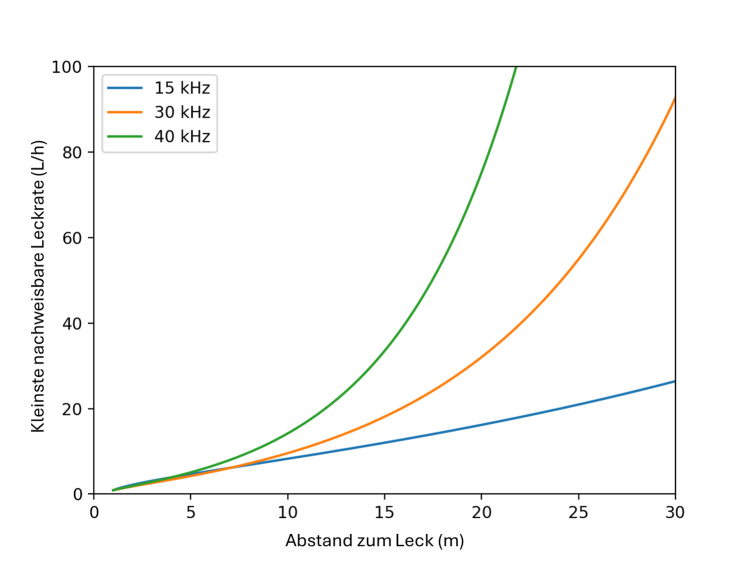

Wie wirkt sich der Messabstand auf das kleinste nachweisbare Leck aus?

Der Messabstand hat einen erheblichen Einfluss auf die Fähigkeit der Kamera, Lecks zu erkennen, denn mit zunehmender Entfernung von der Quelle des Lecks wird auch der sich in der Luft ausbreitende Schall schwächer. Diese entfernungsbedingte Abnahme des Schallpegels ist auf zwei Hauptphänomene zurückzuführen: Zum einen nimmt die Schallintensität mit zunehmender Entfernung von der Quelle aufgrund der geometrischen Streuung gleichförmig ab, und zum anderen bewirkt die Luftabsorption eine zusätzliche Dämpfung der Ultraschallwellen bei höheren Frequenzen. Diese Phänomene erschweren die Erkennung kleinerer Lecks aus größeren Distanzen durch die Kamerasensoren.

Auf kurze Entfernungen können auch kleinere Lecks detektiert werden. Beispielsweise kann die Kamera Distran Ultra Pro auf 30 cm Entfernung schon kleinste Gaslecks bis zu 0,15 l/h erkennen.

Wird der Abstand zwischen Kamera und Leck allerdings vergrößert, sinkt auch die Schallintensität. Dann erzeugen nur noch Lecks mit einer größeren Leckrate ausreichend Schall, um von der Kamera erkannt zu werden. Besonders relevant ist dieser Effekt, wenn hohe Detektionsfrequenzen verwendet werden, da diese stärker von der Luft absorbiert werden und sich daher weniger weit ausbreiten. Aus 15 Metern Entfernung erkennt beispielsweise die Ultraschallkamera von Distran bei einer Detektionsfrequenz von 40 kHz bis zu 30 l/h kleine Lecks. Senkt man aber die Detektionsfrequenz auf 15 kHz, so können schon bis zu 10 l/h kleine Lecks nachgewiesen werden.

Das verdeutlicht zweierlei: zum einen den Vorteil, den der Einsatz von Ultraschallkameras mit einstellbarer Detektionsfrequenz bietet, und zum anderen die Wichtigkeit einer gezielten Schulung für Prüfer, damit diese unter variierenden Bedingungen stets optimale Ergebnisse erzielen können.

Aus diesem Grund bietet Distran eine kurze, eintägige Schulung an, um Anwendern zu vermitteln, wie die Detektionsfrequenz richtig angepasst wird und in welchen Fällen dies die Leckerkennung verbessern kann, damit keine Lecks übersehen werden.

Aufgrund der Abnahme des Schallpegels mit zunehmender Entfernung ist die Angabe eines festen, maximalen Detektionsabstands für Ultraschallkameras weder sinnvoll noch technisch korrekt. Sofern das Leck ein ausreichend starkes Ultraschallsignal erzeugt, kann es aus Hunderten von Metern detektiert werden. Der Detektionsabstand wird ausschließlich durch die Größe des detektierten Lecks bestimmt. Wir empfehlen Ihnen, anhand der nachstehenden Abbildung 1 für die in Ihrem Szenario relevanten Arbeitsabstände zu prüfen, was die erwartete nachweisbare Leckgröße ist.

Abbildung 1: Nachweisgrenze eines lochblendenförmigen 10-bar-Methanlecks bei unterschiedlichen Frequenzen

Wichtigste Schlussfolgerung:

Aufgrund der Schallschwächung wird die Erkennung kleinerer Lecks umso schwieriger, je größer die Entfernung ist. Eine Anpassung der Detektionsfrequenz kann hier Abhilfe schaffen – bei Verwendung niedrigerer Frequenzen, durch die der Schall weniger stark abgeschwächt wird, steigt die Chance, kleinere Lecks zu detektieren.

Wie wirkt sich der Messabstand auf das kleinste nachweisbare Leck aus?

Der Messabstand hat einen erheblichen Einfluss auf die Fähigkeit der Kamera, Lecks zu erkennen, denn mit zunehmender Entfernung von der Quelle des Lecks wird auch der sich in der Luft ausbreitende Schall schwächer. Diese entfernungsbedingte Abnahme des Schallpegels ist auf zwei Hauptphänomene zurückzuführen: Zum einen nimmt die Schallintensität mit zunehmender Entfernung von der Quelle aufgrund der geometrischen Streuung gleichförmig ab, und zum anderen bewirkt die Luftabsorption eine zusätzliche Dämpfung der Ultraschallwellen bei höheren Frequenzen. Diese Phänomene erschweren die Erkennung kleinerer Lecks aus größeren Distanzen durch die Kamerasensoren.

Auf kurze Entfernungen können auch kleinere Lecks detektiert werden. Beispielsweise kann die Kamera Distran Ultra Pro auf 30 cm Entfernung schon kleinste Gaslecks bis zu 0,15 l/h erkennen.

Wird der Abstand zwischen Kamera und Leck allerdings vergrößert, sinkt auch die Schallintensität. Dann erzeugen nur noch Lecks mit einer größeren Leckrate ausreichend Schall, um von der Kamera erkannt zu werden. Besonders relevant ist dieser Effekt, wenn hohe Detektionsfrequenzen verwendet werden, da diese stärker von der Luft absorbiert werden und sich daher weniger weit ausbreiten. Aus 15 Metern Entfernung erkennt beispielsweise die Ultraschallkamera von Distran bei einer Detektionsfrequenz von 40 kHz bis zu 30 l/h kleine Lecks. Senkt man aber die Detektionsfrequenz auf 15 kHz, so können schon bis zu 10 l/h kleine Lecks nachgewiesen werden.

Das verdeutlicht zweierlei: zum einen den Vorteil, den der Einsatz von Ultraschallkameras mit einstellbarer Detektionsfrequenz bietet, und zum anderen die Wichtigkeit einer gezielten Schulung für Prüfer, damit diese unter variierenden Bedingungen stets optimale Ergebnisse erzielen können.

Aus diesem Grund bietet Distran eine kurze, eintägige Schulung an, um Anwendern zu vermitteln, wie die Detektionsfrequenz richtig angepasst wird und in welchen Fällen dies die Leckerkennung verbessern kann, damit keine Lecks übersehen werden.

Aufgrund der Abnahme des Schallpegels mit zunehmender Entfernung ist die Angabe eines festen, maximalen Detektionsabstands für Ultraschallkameras weder sinnvoll noch technisch korrekt. Sofern das Leck ein ausreichend starkes Ultraschallsignal erzeugt, kann es aus Hunderten von Metern detektiert werden. Der Detektionsabstand wird ausschließlich durch die Größe des detektierten Lecks bestimmt. Wir empfehlen Ihnen, anhand der nachstehenden Abbildung 1 für die in Ihrem Szenario relevanten Arbeitsabstände zu prüfen, was die erwartete nachweisbare Leckgröße ist.

Abbildung 1: Nachweisgrenze eines lochblendenförmigen 10-bar-Methanlecks bei unterschiedlichen Frequenzen

Wichtigste Schlussfolgerung:

Aufgrund der Schallschwächung wird die Erkennung kleinerer Lecks umso schwieriger, je größer die Entfernung ist. Eine Anpassung der Detektionsfrequenz kann hier Abhilfe schaffen – bei Verwendung niedrigerer Frequenzen, durch die der Schall weniger stark abgeschwächt wird, steigt die Chance, kleinere Lecks zu detektieren.

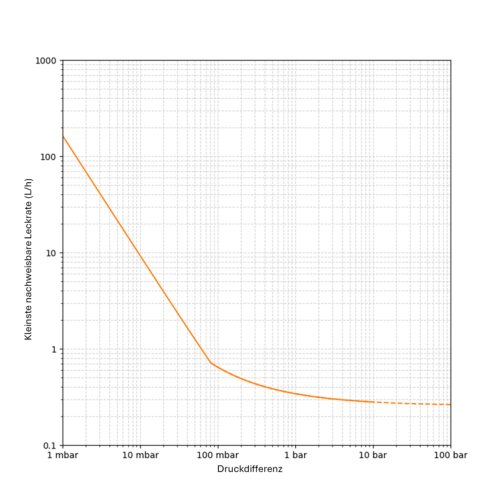

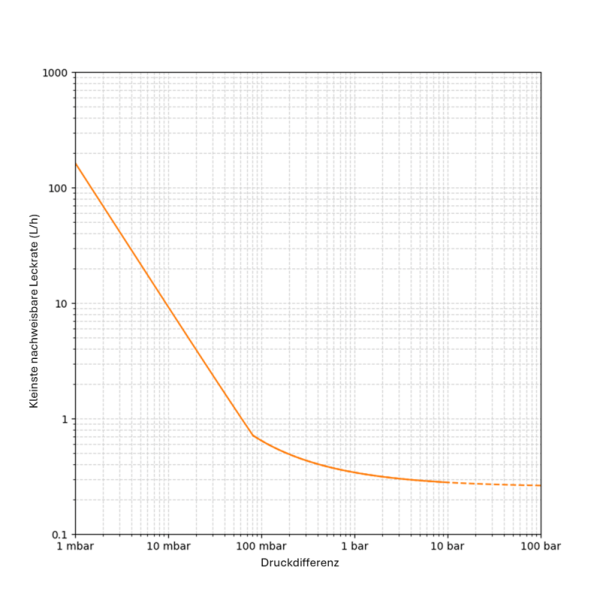

Wie wirkt sich der Gasdruck auf die Empfindlichkeit von Ultraschallkameras aus?

Bei einem Gasleck verursacht das aus dem System entweichende Gas aufgrund des Druckunterschieds zur Umgebung Schwingungen in der Luft. Diese Schwingungen erzeugen Ultraschallwellen – bei größeren Lecks auch Schallwellen sogar im hörbaren Bereich. Um folglich ein Gasleck mit einer Ultraschallkamera nachweisen zu können, muss ein Druckunterschied herrschen. Das erklärt zum Beispiel auch, weshalb Ultraschallkameras keine Gaswolken detektieren können. Einen erforderlichen Mindestwert für die Druckdifferenz festzulegen, ist jedoch nicht ohne weiteres möglich, da diese sehr stark von der Größe des nachweisbaren Lecks abhängt.

Besteht nur ein geringer Druckunterschied – besonders wenn dieser weniger als 1 bar beträgt, wie es z. B. in Lüftungskanälen oder Gasversorgungssystemen in Wohn- und Geschäftsgebäuden der Fall sein kann – dann erzeugen lediglich größere Lecks detektierbare Ultraschallwellen, wie in Abbildung 2 dargestellt. Je geringer die Druckdifferenz, desto größer muss das Leck sein, um ein messbares Ultraschallsignal zu erhalten.

Zum Beispiel liegt die Detektionsgrenze in einem System mit einer Druckdifferenz von nur 1 mbar bei etwa 200 l/h. Steigt die Druckdifferenz geringfügig auf 10 mbar, sinkt der Grenzwert deutlich auf etwa 10 L/h ab. Das verdeutlicht den engen Zusammenhang zwischen der Druckdifferenz und der kleinsten nachweisbaren Leckgröße in diesem Druckbereich.

In Systemen mit höherem Druck bewegen sich die Gasmoleküle dagegen schneller, da sie aufgrund des höheren Drucks höhere Geschwindigkeiten erreichen können.

Dies führt zu größeren Turbulenzen, die stärkere Ultraschallgeräusche erzeugen und somit die Erkennung kleinerer Lecks ermöglichen.

So können beispielsweise bei einem Druck von über 1 bar Lecks ab 0,5 l/h detektiert werden. In diesem Bereich oberhalb von etwa 1 bis 10 bar erreicht die kleinste nachweisbare Leckrate ein Plateau. Eine weitere Druckerhöhung sollte hier keinen Einfluss auf die Nachweisgrenze haben, wie in Abbildung 2 dargestellt.

Abbildung 2: Nachweisgrenze eines lochblendenförmigen Methanlecks aus 1 m Abstand bei 30 kHz

Wichtigste Schlussfolgerung:

Ein höherer Gasdruck verbessert die Leckdetektion, da er ein stärkeres Ultraschallgeräusch erzeugt, wodurch sich kleinere Lecks leichter erkennen lassen. In Niederdrucksystemen erzeugen lediglich größere Lecks detektierbare Ultraschallwellen. Letztlich hängt die Effektivität einer Ultraschallkamera in Niederdruckanlagen von der angestrebten Leckgröße ab, die Sie detektieren wollen.

Wie wirkt sich der Gasdruck auf die Empfindlichkeit von Ultraschallkameras aus?

Bei einem Gasleck verursacht das aus dem System entweichende Gas aufgrund des Druckunterschieds zur Umgebung Schwingungen in der Luft. Diese Schwingungen erzeugen Ultraschallwellen – bei größeren Lecks auch Schallwellen sogar im hörbaren Bereich. Um folglich ein Gasleck mit einer Ultraschallkamera nachweisen zu können, muss ein Druckunterschied herrschen. Das erklärt zum Beispiel auch, weshalb Ultraschallkameras keine Gaswolken detektieren können. Einen erforderlichen Mindestwert für die Druckdifferenz festzulegen, ist jedoch nicht ohne weiteres möglich, da diese sehr stark von der Größe des nachweisbaren Lecks abhängt.

Besteht nur ein geringer Druckunterschied – besonders wenn dieser weniger als 1 bar beträgt, wie es z. B. in Lüftungskanälen oder Gasversorgungssystemen in Wohn- und Geschäftsgebäuden der Fall sein kann – dann erzeugen lediglich größere Lecks detektierbare Ultraschallwellen, wie in Abbildung 2 dargestellt. Je geringer die Druckdifferenz, desto größer muss das Leck sein, um ein messbares Ultraschallsignal zu erhalten.

Zum Beispiel liegt die Detektionsgrenze in einem System mit einer Druckdifferenz von nur 1 mbar bei etwa 200 l/h. Steigt die Druckdifferenz geringfügig auf 10 mbar, sinkt der Grenzwert deutlich auf etwa 10 L/h ab. Das verdeutlicht den engen Zusammenhang zwischen der Druckdifferenz und der kleinsten nachweisbaren Leckgröße in diesem Druckbereich.

In Systemen mit höherem Druck bewegen sich die Gasmoleküle dagegen schneller, da sie aufgrund des höheren Drucks höhere Geschwindigkeiten erreichen können. Dies führt zu größeren Turbulenzen, die stärkere Ultraschallgeräusche erzeugen und somit die Erkennung kleinerer Lecks ermöglichen. So können beispielsweise bei einem Druck von über 1 bar Lecks ab 0,5 l/h detektiert werden. In diesem Bereich oberhalb von etwa 1 bis 10 bar erreicht die kleinste nachweisbare Leckrate ein Plateau. Eine weitere Druckerhöhung sollte hier keinen Einfluss auf die Nachweisgrenze haben, wie in Abbildung 2 dargestellt.

Abbildung 2: Nachweisgrenze eines lochblendenförmigen Methanlecks aus 1 m Abstand bei 30 kHz

Wichtigste Schlussfolgerung:

Ein höherer Gasdruck verbessert die Leckdetektion, da er ein stärkeres Ultraschallgeräusch erzeugt, wodurch sich kleinere Lecks leichter erkennen lassen. In Niederdrucksystemen erzeugen lediglich größere Lecks detektierbare Ultraschallwellen. Letztlich hängt die Effektivität einer Ultraschallkamera in Niederdruckanlagen von der angestrebten Leckgröße ab, die Sie detektieren wollen.

Emma Lambert

Emma Lambert ist Technical Content Specialist bei Distran und arbeitet seit mehr als zwei Jahren erfolgreich an der Schnittstelle zwischen Marketing und Anwendungsentwicklung. Sie erstellt hochwertigen Content, der komplexe technische Sachverhalte in leicht verständliche, ansprechende Inhalte überführt und Branchenexperten den Einsatz innovativer Ultraschalltechnologien zur Gaslecksuche vermittelt.

Emma Lambert

Emma Lambert ist Technical Content Specialist bei Distran und arbeitet seit mehr als zwei Jahren erfolgreich an der Schnittstelle zwischen Marketing und Anwendungsentwicklung. Sie erstellt hochwertigen Content, der komplexe technische Sachverhalte in leicht verständliche, ansprechende Inhalte überführt und Branchenexperten den Einsatz innovativer Ultraschalltechnologien zur Gaslecksuche vermittelt.