31 Jan. Ignite und Distran bündeln ihre Kräfte zur Erkennung von Vakuumlecks und zur Erhaltung der Kraftwerksleistung

Ignite customer success story

Ignite und Distran bündeln ihre Kräfte zur Erkennung von Vakuumlecks und zur Erhaltung der Kraftwerksleistung

Wichtigste Fakten:

![]() Ignite setzt auf Distran Ultraschallkameras, um die Lecksuche als zentrales Element verschiedener Dienstleistungen anzubieten.

Ignite setzt auf Distran Ultraschallkameras, um die Lecksuche als zentrales Element verschiedener Dienstleistungen anzubieten.

![]() Distran-Ultraschallkameras haben sich als leistungsfähiges Werkzeug zur Erkennung von Leckagen und damit zur Aufrechterhaltung der Leistung von Kraftwerken erwiesen.

Distran-Ultraschallkameras haben sich als leistungsfähiges Werkzeug zur Erkennung von Leckagen und damit zur Aufrechterhaltung der Leistung von Kraftwerken erwiesen.

![]() Eine schnelle, sichere und zuverlässige Leckortung ermöglicht es Anlagenbetreibern, Kosten zu sparen und gleichzeitig die Sicherheit zu erhöhen.

Eine schnelle, sichere und zuverlässige Leckortung ermöglicht es Anlagenbetreibern, Kosten zu sparen und gleichzeitig die Sicherheit zu erhöhen.

Ignite customer success story

Ignite und Distran bündeln ihre Kräfte zur Erkennung von Vakuumlecks und zur Erhaltung der Kraftwerksleistung

Wichtigste Fakten:

![]() Ignite setzt auf Distran Ultraschallkameras, um die Lecksuche als zentrales Element verschiedener Dienstleistungen anzubieten.

Ignite setzt auf Distran Ultraschallkameras, um die Lecksuche als zentrales Element verschiedener Dienstleistungen anzubieten.

![]() Distran-Ultraschallkameras haben sich als leistungsfähiges Werkzeug zur Erkennung von Leckagen und damit zur Aufrechterhaltung der Leistung von Kraftwerken erwiesen.

Distran-Ultraschallkameras haben sich als leistungsfähiges Werkzeug zur Erkennung von Leckagen und damit zur Aufrechterhaltung der Leistung von Kraftwerken erwiesen.

![]() Eine schnelle, sichere und zuverlässige Leckortung ermöglicht es Anlagenbetreibern, Kosten zu sparen und gleichzeitig die Sicherheit zu erhöhen.

Eine schnelle, sichere und zuverlässige Leckortung ermöglicht es Anlagenbetreibern, Kosten zu sparen und gleichzeitig die Sicherheit zu erhöhen.

Die 2017 gegründete Ignite Outage Group LLC besteht aus einem Team von Experten für verschiedene Disziplinen wie u.a. Gasturbinen, Dampfturbinen und Generatoren. Das Unternehmen bietet technische Dienstleistungen für die Bereiche Heavy Duty Commercial, Utility und Industrial Energy Sector an. Da die Erkennung von Gaslecks ein entscheidendes Element für Services wie Inbetriebnahme und Ausfallplanung ist, setzte Ignite bei einem Gas-und-Dampf-Kombikraftwerk (GuDK) in den USA auf die Ultraschallkamera von Distran. Die 827-MW-Anlage umfasst drei Kombikraftwerksblöcke mit separaten Luftgekühlter Kondensator (Luko).

Leck-Detektion ohne Beeinträchtigung des Anlagebetriebs?

Lecks aufgrund von Rissen und anderen Schäden, z. B. am ACC, beeinträchtigen die Leistung. Die herkömmliche Methode der Leckprüfung im amerikanischen 827-MW-GuDK, d. h. durch das Sprühen von Helium um die relevanten Bereiche in Kombination mit einem nachgeschalteten Sensor, brachte verschiedene Probleme mit sich. Daher suchte Ignite nach einer neuen Lösung, die es ihnen ermöglichte:

DIE INSPEKTIONSZEITEN ZU VERKÜRZEN

DIE ARBEITEN IN HEIßEN BEREICHEN ZU REDUZIEREN

DIE GENAUIGKEIT DER LECKLOKALISIERUNG ZU STEIGERN

EINE METHODE OHNE ERFORDERLICHES EXPERTENWISSENS ZU ETABLIEREN

Anders als herkömmliche Gaslecksuchtechniken wie Seifenspray, Sniffers oder Infrarotkameras nutzen Distran Ultraschallkameras (hier erfahren Sie mehr über Ultra Pro, Ultra Pro X) das Acoustic Leak Imaging (ALI), d.h. Ultraschall, um Lecks aller Gasarten aus sicherer Entfernung zu erkennen.

Hoher Druck für hohe Leistung

Ausgestattet mit einer Distran-Ultraschallkamera untersuchte das verantwortliche Team die drei Kondensatorsysteme der Anlage. Die dort herrschenden Vakuumdrücke sind entscheidend für den Schutz der Dampfturbinen und die Aufrechterhaltung der Leistung. Darum konzentrierte sich das Team auf das Aufspüren von atmosphärischen Luftlecks in den Kondensatorsystemen, die sich negativ auf den Vakuumdruck auswirken.

Die zweitägige Inspektion fand während des regulären Betriebs der Anlage statt und führte zur Detektion von:

- 8 Vakuumlecks am Luftkondensator (Luko).

- 5 Vakuumlecks am Kompensator.

- 2 Dampflecks am Gehäuse der Niederdruckdampfturbine.

- 11 Druckluftleckagen.

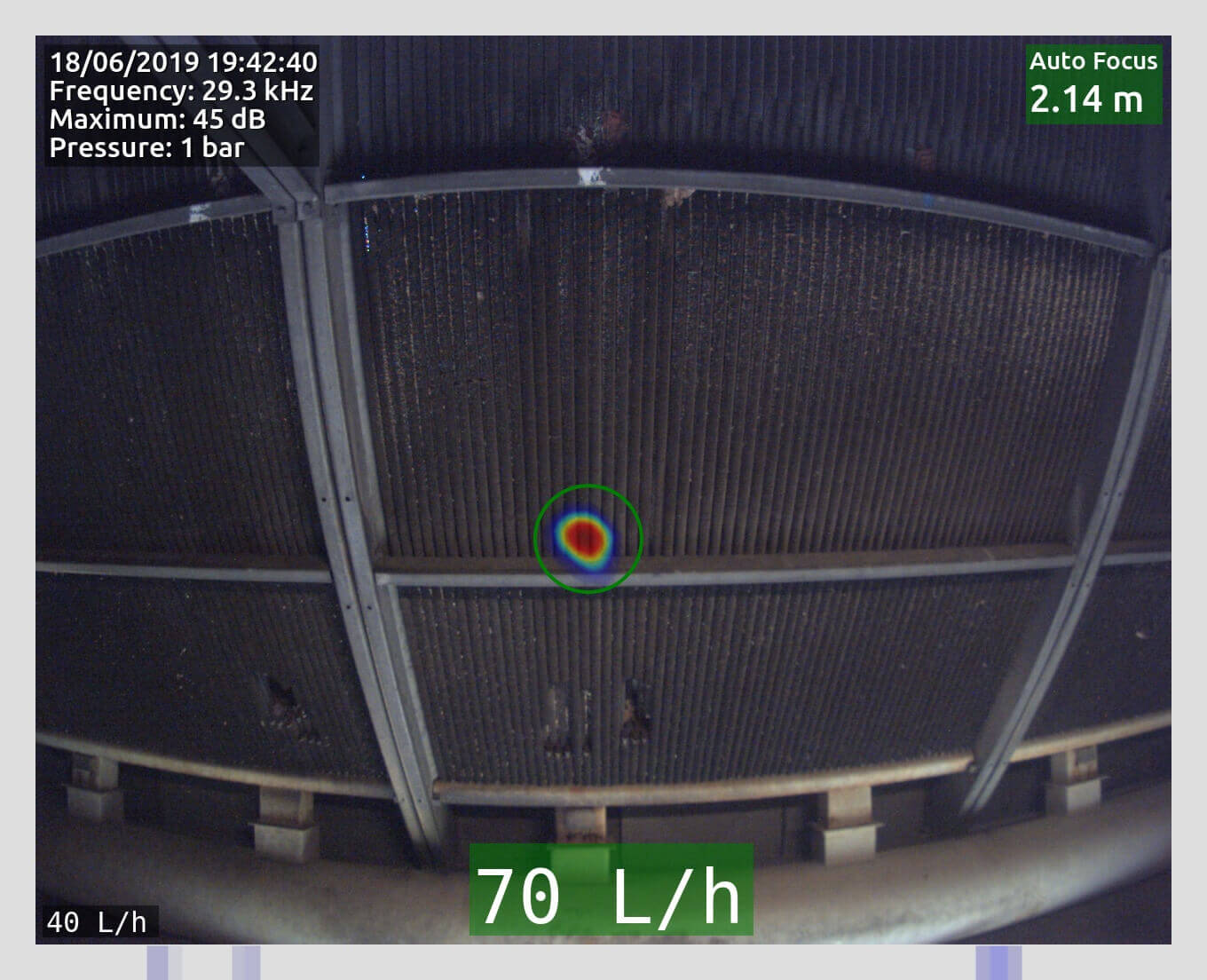

Detektiertes Vakuumleck am Luko

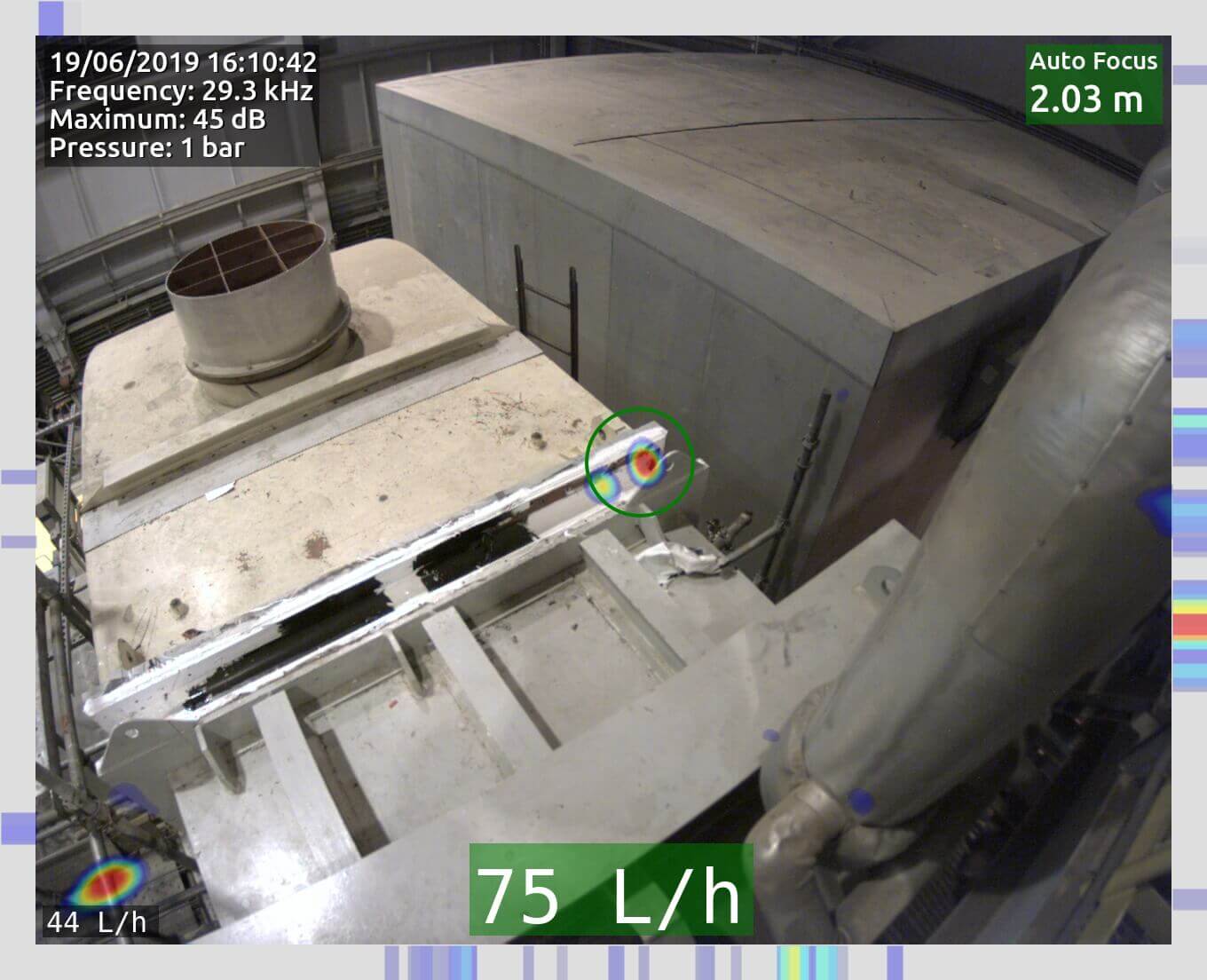

Detektiertes Vakuumleck am Kompensator

Mit Audalytics, dem integrierten Reporting-Tool von Distran, erstellte das verantwortliche Team einen Bericht, der alle Befunde in Echtzeit mit Bildern, Videos und Sprachaufzeichnungen dokumentierte.

Auf der Grundlage dieses Berichts plante der Anlagenbetreiber die notwendigen Reparaturen während der nächsten regulären Betriebspause.

Messbarer Nutzen für unsere Kunden

Vakuumleistung zur Steigerung der Anlageneffizienz

Dank der Distran Ultra Pro detektierte der Betreiber eines im Vereinigten Königreich angesiedelten Kraftwerks einen Vakuumverlust von 7,5 mbar im Kondensatorsystem.

Der Vakuumverlust hatte über einen Zeitraum von sechs Monaten einen geschätzten Produktionsrückgang von 7.862 MWh verursacht, was einem Verlust

von 1 500 000 USD entspricht (ca. 1 384 000 €).

Messbarer Nutzen für unsere Kunden

Vakuumleistung zur Steigerung der Anlageneffizienz

Dank der Distran Ultra Pro detektierte der Betreiber eines im Vereinigten Königreich angesiedelten Kraftwerks einen Vakuumverlust von 7,5 mbar im Kondensatorsystem.

Der Vakuumverlust hatte über einen Zeitraum von sechs Monaten einen geschätzten Produktionsrückgang von 7.862 MWh verursacht, was einem Verlust von

1 500 000 USD entspricht

(ca. 1 384 000 €).

Technische und wirtschaftliche Auswirkungen

Die Inspektion mit der Distran-Ultraschallkamera dauerte wesentlich kürzer als mit dem bisherigen Ansatz. Außerdem deckte das zuständige Team größere Bereiche ab, fand Lecks aus sicherer Entfernung und sammelte mehr Daten. Wie hier erläutert, kann das Aufspüren von Vakuumlecks erhebliche technische und wirtschaftliche Auswirkungen haben:

- Eine durchschnittliche Verbesserung des Kondensatorvakuums um 0,35 Zoll Hg (12 mbar) kann eine Verbesserung der Wärmerate um 30-70 Btu/kWh bewirken.

- Dies kann bei einem 827 MW GuDK zu jährlichen Brennstoff-, Betriebs- und Wartungskosteneinsparungen von bis zu 100 000 USD führen.

Video: Mit der Distran Ultra Pro detektiertes Vakuumleck auf einer Dampfturbine in Kombikraftwerk

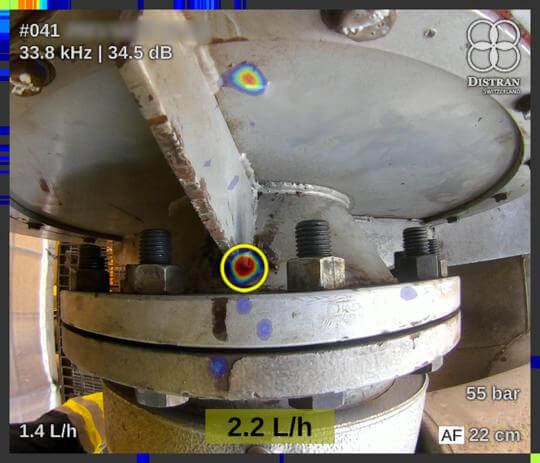

Detektiertes Vakuumleck am Kondensator in Kombikraftwerk

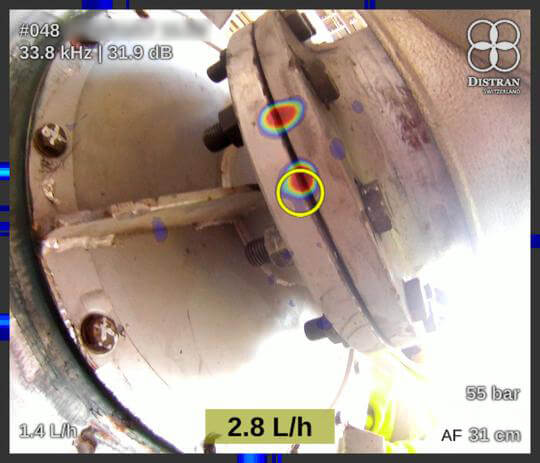

Detektiertes Vakuumleck am Flansch in Kombikraftwerk

Detektiertes Methanleck an der Empfangsstation in Kombikraftwerk

Distran-Ultraschallkameras machen bei der Lecksuche das Besteigen von Leitern, das Anheben von Plattformen oder das Betreten heißer Räume überflüssig. Nur wenige Minuten reichen aus, um mit dem einfach zu bedienenden Gerät große Bereiche nach Leckagen abzusuchen. Im Vergleich zu herkömmlichen Methoden der Lecksuche lassen sich so Stunden an Inspektionszeiten vermeiden.

Erfahren Sie mehr darüber, warum Inspektionsspezialisten in den Bereichen Öl und Gas, Energieerzeugung, Chemie, Verbundwerkstoffe und anderen Branchen Gaslecks mit Distran aufspüren.