20 Mai Fuites de gaz : Comparaison des caméras ultrasons et des caméras OGI

Fuites de gaz : Comparaison des caméras ultrasons et des caméras OGI

Ultrasons vs Infrarouge : le bon outil pour votre application

Les caméras d’imagerie optique des gaz (OGI) ont radicalement changé la façon dont la détection des fuites de méthane et de composés organiques volatiles (COVs) est effectuée. Au lieu d’inspecter individuellement chaque point de fuite potentiel avec les bien nommés « renifleurs » ou mille bulles, les opérateurs équipés de caméras OGI sont capables de détecter les fuites à distance, accélérant ainsi la détection et permettant de détecter les fuites à des endroits inattendus. L’OGI permet de visualiser les panaches de gaz et de fournir des informations précieuses en cas d’importantes émissions fugitives.

Les caméras d’imagerie acoustique des fuites (ALI), introduites plus récemment, permettent également de détecter les fuites à bonne distance. Plus abordables que les caméras OGI, celles-ci détectent notamment tout type de gaz tant qu’il est sous pression. Elles indiquent l’emplacement exact des fuites et non leurs panaches. Chaque technique a ses avantages et ses inconvénients, selon l’application.

À travers des cas d’utilisation réels exposés ici, nous fournissons des informations sur :

• Le fonctionnement de ces deux techniques sur le terrain

• La méthode la plus adaptée à chaque application spécifique

Fuites de gaz : Comparaison des caméras ultrasons et des caméras OGI

Ultrasons vs Infrarouge : le bon outil pour votre application

Les caméras d’imagerie optique des gaz (OGI) ont radicalement changé la façon dont la détection des fuites de méthane et de composés organiques volatiles (COVs) est effectuée. Au lieu d’inspecter individuellement chaque point de fuite potentiel avec les bien nommés « renifleurs » ou mille bulles, les opérateurs équipés de caméras OGI sont capables de détecter les fuites à distance, accélérant ainsi la détection et permettant de détecter les fuites à des endroits inattendus. L’OGI permet de visualiser les panaches de gaz et de fournir des informations précieuses en cas d’importantes émissions fugitives.

Les caméras d’imagerie acoustique des fuites (ALI), introduites plus récemment, permettent également de détecter les fuites à bonne distance. Plus abordables que les caméras OGI, celles-ci détectent notamment tout type de gaz tant qu’il est sous pression. Elles indiquent l’emplacement exact des fuites et non leurs panaches. Chaque technique a ses avantages et ses inconvénients, selon l’application.

À travers des cas d’utilisation réels exposés ici, nous fournissons des informations sur :

• Le fonctionnement de ces deux techniques sur le terrain

• La méthode la plus adaptée à chaque application spécifique

Principe de fonctionnement

Imagerie acoustique des fuites (ALI)

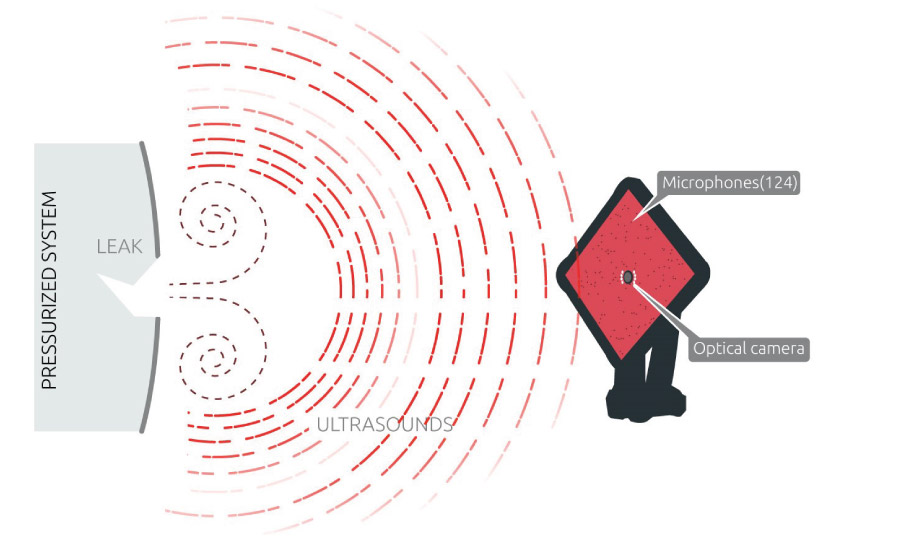

Les fuites de gaz émettent des ultrasons du fait des turbulences générées par le flux de gaz s’échappant d’un système sous pression. Une caméra ultrason détecte ces ultrasons à l’aide d’un réseau de microphones : lorsque l’onde sonore produite par une fuite atteint la caméra, elle impacte chaque microphone à des instants distincts.

A partir de ces petits décalages temporels, la caméra ultrason reconstitue la position de la source de la fuite. Cette image acoustique est superposée en temps réel à une image optique obtenue par la caméra optique, permettant à l’utilisateur de visualiser clairement l’emplacement de la fuite.

Imagerie optique des gaz (OGI)

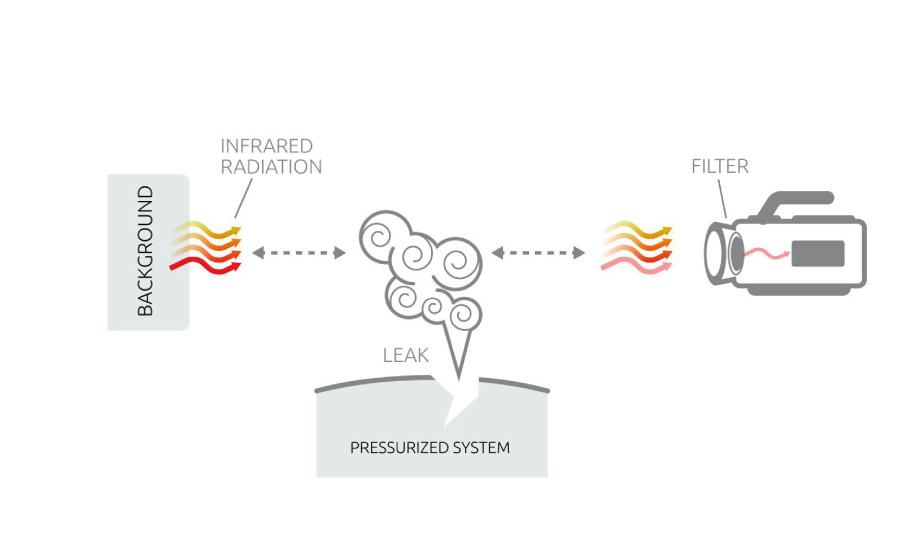

Les caméras OGI sont des caméras thermiques spécifiques et plus sensibles. Elles permettent la visualisation des panaches de gaz en fonction de la nature de certaines molécules, qui absorbent les infrarouges. Les opérateurs peuvent voir les panaches de gaz comme un contraste entre le panache et l’arrière-plan.

Contrairement aux caméras thermiques, les caméras OGI disposent d’un filtre qui ne transmet le rayonnement que dans une bande spécifique de la région infrarouge. Par conséquent, seuls les gaz qui absorbent dans cette bande infrarouge spécifique peuvent être détectés avec le filtre donné.

Des filtres de détection de différents gaz existent, l’application la plus courante des caméras OGI étant la détection de fuites d’hydrocarbures.

Principe de fonctionnement

Imagerie acoustique des fuites (ALI)

Les fuites de gaz émettent des ultrasons du fait des turbulences générées par le flux de gaz s’échappant d’un système sous pression. Une caméra ultrason détecte ces ultrasons à l’aide d’un réseau de capteurs de microphones : lorsqu’une onde sonore générée par une fuite atteint la caméra ultrason, l’onde sonore frappe chaque microphone individuel à des moments différents.

A partir de ces petits décalages temporels, la caméra ultrason reconstitue la position de la source de la fuite. Cette image acoustique est superposée en temps réel à une image optique obtenue par la caméra optique, permettant à l’utilisateur de visualiser clairement l’emplacement de la fuite.

Imagerie optique des gaz (OGI)

Les caméras OGI sont des caméras thermiques spécifiques et plus sensibles. Elles permettent la visualisation des panaches de gaz en fonction de la nature de certaines molécules, qui absorbent les infrarouges. Les opérateurs peuvent voir les panaches de gaz comme un contraste entre le panache et l’arrière-plan.

Contrairement aux caméras thermiques, les caméras OGI disposent d’un filtre qui ne transmet le rayonnement que dans une bande spécifique de la région infrarouge. Par conséquent, seuls les gaz qui absorbent dans cette bande infrarouge spécifique peuvent être détectés avec le filtre donné.

Des filtres de détection de différents gaz existent, l’application la plus courante des caméras OGI étant la détection de fuites d’hydrocarbures.

Quatre fuites – Deux techniques de détection

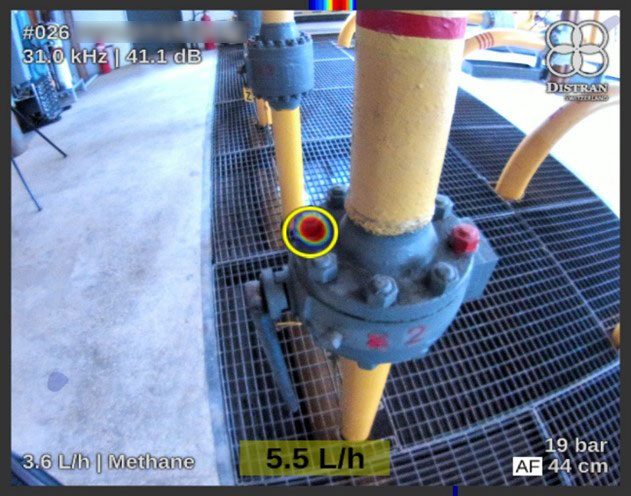

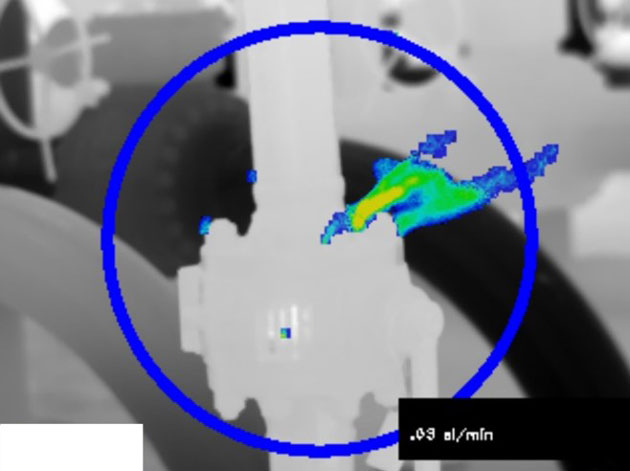

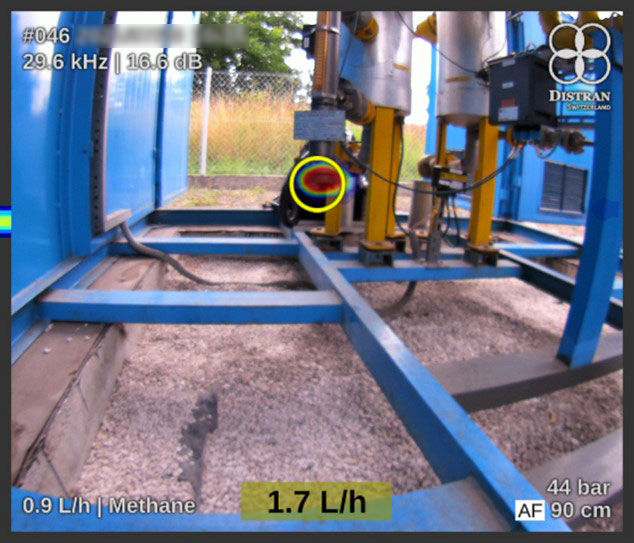

1. Fuite de méthane sur un connecteur – Raffinerie

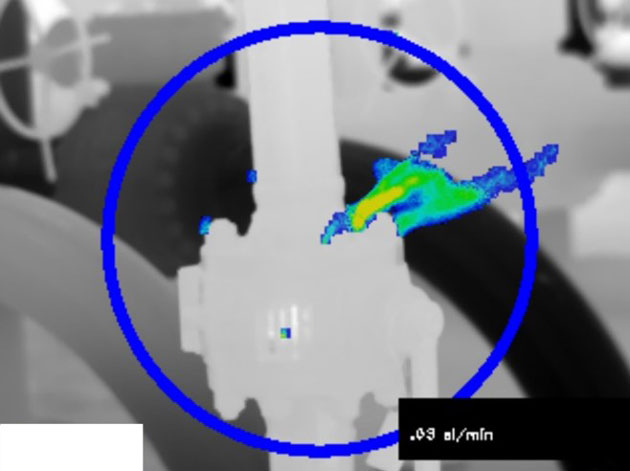

Cette vidéo montre comment une fuite de méthane sur un connecteur est détectée par les deux techniques. Bien que le principe fondamental des deux caméras soit différent, les deux sont capables de détecter la fuite à distance, un avantage considérable par rapport aux autres techniques.

Néanmoins, les images des caméras ultrasons ont une meilleure définition. Ces caméras permettent même à des personnes non expérimentées de visualiser clairement l’emplacement exact de la fuite, ainsi que’une meilleure documentation que les images des caméras OGI.

Quatre fuites – Deux techniques de détection

1. Fuite de méthane sur un connecteur – Raffinerie

Cette vidéo montre comment une fuite de méthane sur un connecteur est détectée par les deux techniques. Bien que le principe fondamental des deux caméras soit différent, les deux sont capables de détecter la fuite à distance, un avantage considérable par rapport aux autres techniques.

Néanmoins, les images des caméras à ultrasons ont une meilleure définition. Ces caméras permettent même à des personnes non expérimentées de visualiser clairement l’emplacement exact de la fuite, ainsi que’une meilleure documentation que les images des caméras OGI.

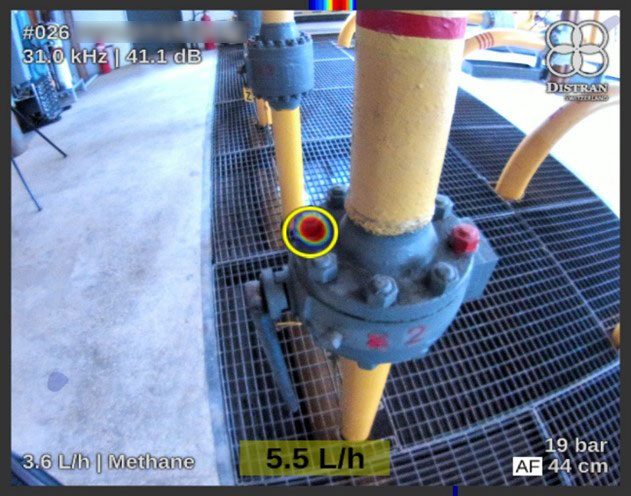

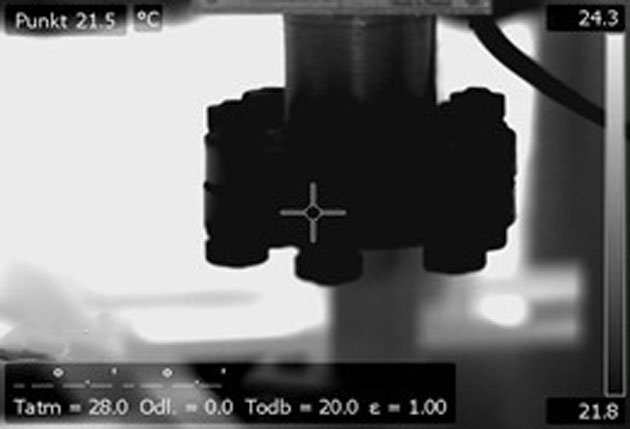

2. Fuite de méthane au niveau d’un boulon – Détection et quantification

- La quantification est immédiate avec la caméra ultrason. L’utilisateur n’a qu’à préciser le type de gaz et la pression du système observé pour disposer d’une estimation réaliste.

- L’estimation du taux de fuite par la caméra OGI nécessite un trépied, quelques minutes et du matériel pour effectuer un post-traitement de l’image sur le terrain.

2. Fuite de méthane au niveau d’un boulon – Détection et quantification

- La quantification est immédiate avec la caméra ultrason. L’utilisateur n’a qu’à préciser le type de gaz et la pression du système observé pour disposer d’une estimation réaliste.

- L’estimation du taux de fuite par la caméra OGI nécessite un trépied, quelques minutes et du matériel pour effectuer un post-traitement de l’image sur le terrain.

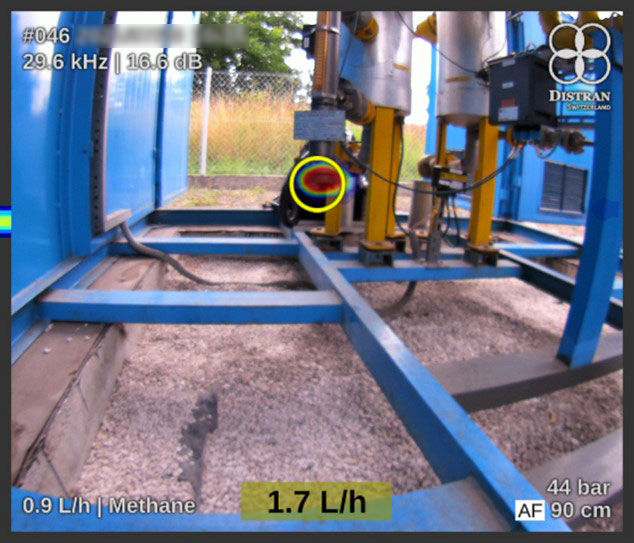

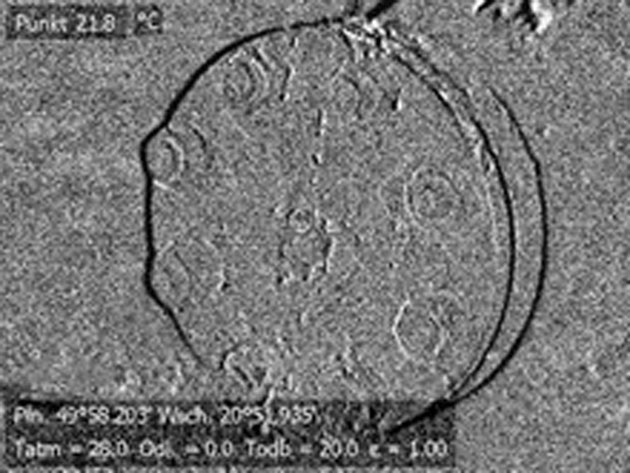

3. Fuite de méthane sur une bride – Station de comptage de gaz naturel

- La caméra ultrason offre une visualisation précise de la fuite. Cette image est facile à interpréter et montre l’emplacement de la fuite à une distance de 90 cm. En s’en approchant, l’opérateur peut même voir la position exacte de la source de la fuite.

- Vue par une caméra OGI : un panache de gaz est visible sur la partie inférieure de la bride, où l’on observe un contraste légèrement plus élevé. Dans de tels cas, l’intervention d’un opérateur expérimenté est nécessaire pour identifier le bon angle de détection de la fuite et pour interpréter correctement les images1.

3. Fuite de méthane sur une bride – Station de comptage de gaz naturel

- La caméra ultrason offre une visualisation précise de la fuite. Cette image est facile à interpréter et montre l’emplacement de la fuite à une distance de 90 cm. En s’en approchant, l’opérateur peut même voir la position exacte de la source de la fuite.

- Vue par une caméra OGI : un panache de gaz est visible sur la partie inférieure de la bride, où l’on observe un contraste légèrement plus élevé. Dans de tels cas, l’intervention d’un opérateur expérimenté est nécessaire pour identifier le bon angle de détection de la fuite et pour interpréter correctement les images1.

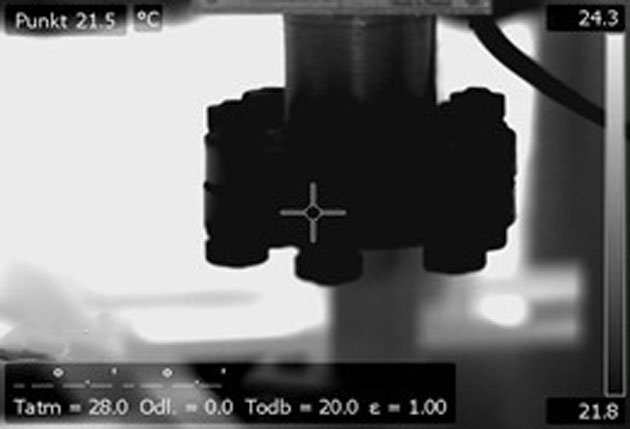

4. Fuite de méthane au niveau d’un boulon de bride – Station de gaz

Cette fuite n’a pas pu être détectée par la caméra OGI en raison du vent (~15 km/h), même en utilisant son mode de contraste élevé.

4. Fuite de méthane au niveau d’un boulon de bride – Station de gaz

Cette fuite n’a pas pu être détectée par la caméra OGI en raison du vent (~15 km/h), même en utilisant son mode de contraste élevé.

Comment les techniques ALI et OGI se comparent-elles ?

Imagerie acoustique des fuites (ALI)

Imagerie optique des gaz (OGI)

Gaz détectés

Tous les gaz, à condition que la différence de pression soit suffisamment élevée (voir ci-dessous).

Fonctionne également en cas de sous-pression (fuites dans le vide).

Principalement des hydrocarbures (bien qu’avec un filtre différent, il soit possible de détecter l’ammoniac ou le CO2).

Il n’est pas possible de détecter les molécules inactives aux IR, telles que l’hydrogène, l’azote, l’air ou les gaz nobles.

Conditions pour la détection des fuites de gaz

Une différence de pression minimale au niveau de la source est nécessaire pour qu’une fuite de gaz émette des ultrasons.

Une différence de température entre le nuage et l’arrière-plan est nécessaire.

Facteurs affectant les capacités de détection

Les autres sources d’ultrasons augmentent la limite de détection de la caméra.

Cependant, Distran dispose de stratégies pour améliorer la détection des fuites de gaz dans ces cas.

Le vent peut dissiper le nuage et le rendre peu visible. L’humidité ou la présence de gaz résiduels absorbant dans la bande infrarouge spécifique influencent négativement la détection.

Quantification

Quantification en temps réel en indiquant le type de gaz et la pression du système dans l’interface de la caméra.

La quantification nécessite l’utilisation d’une tablette ou d’un ordinateur portable, et d’un trépied pour stabiliser l’image. Il faut quelques minutes pour mesurer chaque fuite. Les estimations des taux de fuite ne sont disponibles qu’après une phase de post-traitement.

Calibration

Distran Ultra Pro : recommandé uniquement – tous les 4 ans.

Recommandé périodiquement (tous les 3-4 ans) voire nécessaire selon les marques.

Certification ATEX / Fonctionnement en zone dangereuse

Certifiées ATEX depuis 2020, les caméras ultrason Distran ont été les premières sur le marché à obtenir cette certification.

Elles ont ensuite été certifiées conformément aux normes IECEx et détiennent la certification UL (États-Unis et Canada) pour une utilisation en zones dangereuses. Elles détiennent également la certification KC (Corée).

Plusieurs caméras OGI existent en version certifiée ATEX (sécurité intrinsèque).

Comment les techniques ALI et OGI se comparent-elles ?

Gaz détectés

ALI: Tous les gaz, à condition que la différence de pression soit suffisamment élevée (voir ci-dessous).

Fonctionne également en cas de sous-pression (fuites dans le vide).

OGI: Principalement des hydrocarbures (bien qu’avec un filtre différent, il soit possible de détecter l’ammoniac ou le CO2).

Il n’est pas possible de détecter les molécules inactives aux IR, telles que l’hydrogène, l’azote, l’air ou les gaz nobles.

Conditions pour la détection des fuites de gaz

ALI: Une différence de pression minimale au niveau de la source est nécessaire pour qu’une fuite de gaz émette des ultrasons.

OGI: Une différence de température entre le nuage et l’arrière-plan est nécessaire.

Facteurs affectant les capacités de détection

ALI: Les autres sources d’ultrasons augmentent la limite de détection de la caméra.

Cependant, Distran dispose de stratégies pour améliorer la détection des fuites de gaz dans ces cas.

OGI: Le vent peut dissiper le nuage et le rendre peu visible. L’humidité ou la présence de gaz résiduels absorbant dans la bande infrarouge spécifique influencent négativement la détection.

Quantification

ALI: Quantification en temps réel en indiquant le type de gaz et la pression du système dans l’interface de la caméra.

OGI: La quantification nécessite l’utilisation d’une tablette ou d’un ordinateur portable, et d’un trépied pour stabiliser l’image. Il faut quelques minutes pour mesurer chaque fuite. Les estimations des taux de fuite ne sont disponibles qu’après une phase de post-traitement.

Calibration

ALI: Distran Ultra Pro : recommandé uniquement – tous les 4 ans.

OGI: Recommandé périodiquement (tous les 3-4 ans) voire nécessaire selon les marques.

Certification ATEX / Fonctionnement en zone dangereuse

ALI: Certifiées ATEX depuis 2020, les caméras ultrason Distran ont été les premières sur le marché à obtenir cette certification.

Elles ont ensuite été certifiées conformément aux normes IECEx et détiennent la certification UL (États-Unis et Canada) pour une utilisation en zones dangereuses. Elles détiennent également la certification KC (Corée).

OGI: Plusieurs caméras OGI existent en version certifiée ATEX (sécurité intrinsèque).

Quelle méthode convient le mieux à mon application ?

L’ALI et l’OGI sont deux techniques avancées de détection à distance des fuites de gaz. Elles améliorent les inspections en les rendant plus simples et en réduisant leur durée tout en renforçant la sécurité.

Inconvénients

de l’imagerie optique des gaz

Avantages

de l’imagerie optique des gaz

En plus de son coût élevé, cet outil est réservé aux spécialistes. Une formation approfondie et une expérience significative sont nécessaires pour l’utiliser et détecter les fuites de manière fiable.

La quantification des taux de fuite demande du temps et des efforts (trépied, post-traitement, etc.) et n’est pas possible pour toutes les fuites.

Le vent et l’humidité affectent négativement la détection.

La seule solution pour détecter à distance les hydrocarbures dans les évents et les fuites sur les réservoirs de carburant. Aucune différence de pression entre le conteneur et l’atmosphère n’est nécessaire.

Conforme aux normes OOOOa.

Inconvénients

de l’imagerie acoustique des fuites

Avantages

de l’imagerie acoustique des fuites

Non adaptée à la détection des fuites dans les systèmes présentant de très faibles différences de pression.

L’opérateur doit apprendre à différencier les fuites des autres sources d’ultrasons, telles que le bruit d’écoulement.

Une formation de seulement 20 minutes est nécessaire pour une utilisation de base. Associée à un prix inférieur à celui des dispositifs OGI, cette technologie peut être mise à la disposition de n’importe quel utilisateur, un avantage particulièrement utile en cas d’urgence.

Les images des fuites sont plus claires, ce qui permet une meilleure documentation.

La quantification du débit de fuite est calculée et affichée en temps réel.

Détecte les fuites de tout type de gaz.

Quelle méthode convient le mieux à mon application ?

L’ALI et l’OGI sont deux techniques avancées de détection à distance des fuites de gaz. Elles améliorent les inspections en les rendant plus simples et en réduisant leur durée tout en renforçant la sécurité.

Inconvénients de l’imagerie optique des gaz

En plus de son coût élevé, cet outil est réservé aux spécialistes. Une formation approfondie et une expérience significative sont nécessaires pour l’utiliser et détecter les fuites de manière fiable.

La quantification des taux de fuite demande du temps et des efforts (trépied, post-traitement, etc.) et n’est pas possible pour toutes les fuites.

Le vent et l’humidité affectent négativement la détection.

Avantages de l’imagerie optique des gaz

La seule solution pour détecter à distance les hydrocarbures dans les évents et les fuites sur les réservoirs de carburant. Aucune différence de pression entre le conteneur et l’atmosphère n’est nécessaire.

Conforme aux normes OOOOa.

Inconvénients de l’imagerie acoustique des fuites

Non adaptée à la détection des fuites dans les systèmes présentant de très faibles différences de pression.

L’opérateur doit apprendre à différencier les fuites des autres sources d’ultrasons, telles que le bruit d’écoulement.

Avantages de l’imagerie acoustique des fuites

Une formation de seulement 20 minutes est nécessaire pour une utilisation de base. Associée à un prix inférieur à celui des dispositifs OGI, cette technologie peut être mise à la disposition de n’importe quel utilisateur, un avantage particulièrement utile en cas d’urgence.

Les images des fuites sont plus claires, ce qui permet une meilleure documentation.

La quantification du débit de fuite est calculée et affichée en temps réel.

Détecte les fuites de tout type de gaz.

1 Detection Limits of Optical Gas Imaging for Natural Gas Leak Detection in Realistic Controlled Conditions

Daniel Zimmerle, Timothy Vaughn, Clay Bell, Kristine Bennett, Parik Deshmukh, and Eben Thoma

Environmental Science & Technology 2020 54 (18), 11506-11514

Plus d’informations sur le sujet :

Experience on using Acoustic Leak Imaging (ALI) Technology on Compressor Stations and Pressure Reducing Stations

Ana Gutiérrez-González and Florian Perrodin

Pipeline Technology Conference 2021, Berlin

White Paper Acoustic Leak Leak Imaging & Optical Gas Imaging comparison

Florian Perrodin

1 Detection Limits of Optical Gas Imaging for Natural Gas Leak Detection in Realistic Controlled Conditions

Daniel Zimmerle, Timothy Vaughn, Clay Bell, Kristine Bennett, Parik Deshmukh, and Eben Thoma

Environmental Science & Technology 2020 54 (18), 11506-11514

Plus d’informations sur le sujet :

Experience on using Acoustic Leak Imaging (ALI) Technology on Compressor Stations and Pressure Reducing Stations

Ana Gutiérrez-González and Florian Perrodin

Pipeline Technology Conference 2021, Berlin

White Paper Acoustic Leak Leak Imaging & Optical Gas Imaging comparison

Florian Perrodin