24 Mar Quelle est la sensibilité des caméras ultrason ?

COMPRENDRE LES CAPACITÉS DE DÉTECTION DES CAMÉRAS ULTRASON

Quelle est la sensibilité des caméras ultrason ?

Emma Lambert 24 mars 2025 4 min de lecture

Contributeurs: Ana Gutiérrez et Julien Rapet

La performance des caméras ultrason pour la détection de fuites de gaz peut être affectée par plusieurs facteurs externes. Deux variables critiques, la distance de détection et la pression du gaz, jouent un rôle déterminant dans la sensibilité de ces caméras. Cette variabilité soulève plusieurs questions, notamment :

![]() Jusqu’à quelle distance peut-on détecter une petite fuite de gaz ?

Jusqu’à quelle distance peut-on détecter une petite fuite de gaz ?

![]() Pourquoi certains fabricants de caméras annoncent-ils des portées de détection allant jusqu’à 100 mètres, tandis que d’autres revendiquent jusqu’à 200 mètres ? Ces caméras capables de détecter à 200 mètres sont-elles plus sensibles ?

Pourquoi certains fabricants de caméras annoncent-ils des portées de détection allant jusqu’à 100 mètres, tandis que d’autres revendiquent jusqu’à 200 mètres ? Ces caméras capables de détecter à 200 mètres sont-elles plus sensibles ?

![]() Une fuite de gaz peut-elle être détectée à n’importe quelle pression, ou y a-t-il une pression minimale nécessaire ?

Une fuite de gaz peut-elle être détectée à n’importe quelle pression, ou y a-t-il une pression minimale nécessaire ?

Poursuivez pour obtenir des réponses à ces questions.

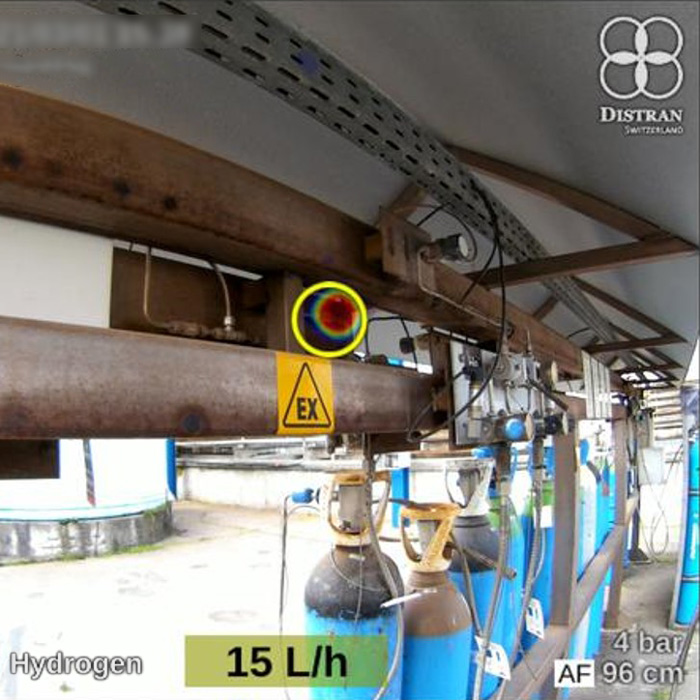

Une petite fuite d’air détectée sur un connecteur par

la caméra ultrason de Distran

COMPRENDRE LES CAPACITÉS DE DÉTECTION DES CAMÉRAS ULTRASON

Quelle est la sensibilité des caméras ultrason ?

Emma Lambert 24 mars 2025 4 min de lecture

Contributeurs: Ana Gutiérrez et Julien Rapet

La performance des caméras ultrason pour la détection de fuites de gaz peut être affectée par plusieurs facteurs externes. Deux variables critiques, la distance de détection et la pression du gaz, jouent un rôle déterminant dans la sensibilité de ces caméras. Cette variabilité soulève plusieurs questions, notamment :

![]() Jusqu’à quelle distance peut-on détecter une petite fuite de gaz ?

Jusqu’à quelle distance peut-on détecter une petite fuite de gaz ?

![]() Pourquoi certains fabricants de caméras annoncent-ils des portées de détection allant jusqu’à 100 mètres, tandis que d’autres revendiquent jusqu’à 200 mètres ? Ces caméras capables de détecter à 200 mètres sont-elles plus sensibles ?

Pourquoi certains fabricants de caméras annoncent-ils des portées de détection allant jusqu’à 100 mètres, tandis que d’autres revendiquent jusqu’à 200 mètres ? Ces caméras capables de détecter à 200 mètres sont-elles plus sensibles ?

![]() Une fuite de gaz peut-elle être détectée à n’importe quelle pression, ou y a-t-il une pression minimale nécessaire ?

Une fuite de gaz peut-elle être détectée à n’importe quelle pression, ou y a-t-il une pression minimale nécessaire ?

Poursuivez pour obtenir des réponses à ces questions.

Les caméras ultrason sont des outils puissants et efficaces pour la détection des fuites de gaz, offrant de solides performances dans une large gamme de conditions. Leur sensibilité est définie par la plus petite fuite qu’elles peuvent détecter dans un environnement donné. Toutefois, bien que les fabricants indiquent généralement la valeur de la plus petite fuite détectable dans des conditions contrôlées et silencieuses à une distance précise, cette valeur peut varier considérablement dans des situations réelles en raison de divers facteurs.

Des paramètres tels que la pression du gaz, la distance par rapport à la fuite, le bruit de fond et même la forme de l’orifice de la source de fuite influencent le débit minimal de fuite détectable. Il est essentiel de comprendre l’impact de ces facteurs sur la sensibilité de la caméra ultrason afin d’évaluer son efficacité pour des applications spécifiques.

De plus, comprendre la façon dont les conditions environnementales et opérationnelles affectent la plus petite fuite détectable est crucial pour les opérateurs afin d’assurer des inspections de fuites de gaz précises et efficaces. Ces informations sont particulièrement importantes lorsque des exigences de sécurité empêchent les opérateurs de s’approcher de la source de la fuite, car elles les aident à déterminer quelles fuites peuvent être détectées de manière fiable dans ces conditions.

Nous avons précédemment démontré l’impact du bruit de fond sur la sensibilité des caméras et expliqué comment améliorer cette sensibilité dans des environnements bruyants.

Dans cet article, nous expliquerons comment la pression du gaz et la distance par rapport à la source de fuite influencent les capacités de la caméra à détecter les petites fuites dans des environnements industriels. Ces informations vous permettront de déterminer si une caméra ultrason est la solution adaptée à votre application.

Les caméras ultrason sont des outils puissants et efficaces pour la détection des fuites de gaz, offrant de solides performances dans une large gamme de conditions. Leur sensibilité est définie par la plus petite fuite qu’elles peuvent détecter dans un environnement donné. Toutefois, bien que les fabricants indiquent généralement la valeur de la plus petite fuite détectable dans des conditions contrôlées et silencieuses à une distance précise, cette valeur peut varier considérablement dans des situations réelles en raison de divers facteurs.

Des paramètres tels que la pression du gaz, la distance par rapport à la fuite, le bruit de fond et même la forme de l’orifice de la source de fuite influencent le débit minimal de fuite détectable. Il est essentiel de comprendre l’impact de ces facteurs sur la sensibilité de la caméra ultrason afin d’évaluer son efficacité pour des applications spécifiques.

De plus, comprendre la façon dont les conditions environnementales et opérationnelles affectent la plus petite fuite détectable est crucial pour les opérateurs afin d’assurer des inspections de fuites de gaz précises et efficaces. Ces informations sont particulièrement importantes lorsque des exigences de sécurité empêchent les opérateurs de s’approcher de la source de la fuite, car elles les aident à déterminer quelles fuites peuvent être détectées de manière fiable dans ces conditions.

Nous avons précédemment démontré l’impact du bruit de fond sur la sensibilité des caméras et expliqué comment améliorer cette sensibilité dans des environnements bruyants.

Dans cet article, nous expliquerons comment la pression du gaz et la distance par rapport à la source de fuite influencent les capacités de la caméra à détecter les petites fuites dans des environnements industriels. Ces informations vous permettront de déterminer si une caméra ultrason est la solution adaptée à votre application.

Comment la distance d’inspection affecte-t-elle la plus petite fuite détectable ?

La distance de détection influence de manière significative la capacité de la caméra à détecter les fuites, car le son s’atténue lorsqu’il se propage dans l’air. À mesure que l’on s’éloigne de la source de la fuite, les ultrasons émis s’affaiblissent en raison de deux phénomènes principaux : la divergence géométrique, qui réduit uniformément l’intensité sonore avec la distance, et l’absorption atmosphérique, qui atténue davantage les ultrasons de haute fréquence. Ces deux effets combinés rendent de plus en plus difficile la détection de petites fuites à longue distance par les capteurs de la caméra.

À courte distance, les fuites de faible débit sont plus facilement détectables. Par exemple, à 30 cm, les caméras Distran Ultra Pro peuvent détecter des fuites de gaz aussi faibles que 0,15 L/h.

Cependant, en s’éloignant de la source, l’intensité sonore diminue, ce qui signifie que seules les fuites ayant un débit plus élevé produisent suffisamment de bruit pour être détectées. Cet effet est particulièrement marqué lorsque l’on utilise des fréquences de détection élevées, car elles sont plus fortement absorbées par l’air et se propagent donc moins loin. Par exemple, à une distance de 15 mètres, la caméra ultrason Distran peut détecter des fuites de débit supérieur à 30 L/h à une fréquence de détection de 40 kHz. En abaissant la fréquence de détection à 15 kHz, on peut détecter des fuites de débit supérieur à 10 L/h.

Cela met en évidence deux points clés : premièrement, l’avantage d’utiliser une caméra ultrason avec des fréquences de détection réglables ; deuxièmement, l’importance de former les inspecteurs pour obtenir des performances optimales dans des conditions variables.

Pour cette raison, Distran propose une formation courte, d’une journée, afin d’enseigner aux utilisateurs comment et quand ajuster la distance de détection pour améliorer la détection des fuites, en s’assurant qu’ils adaptent correctement la fréquence de détection pour ne manquer aucune fuite.

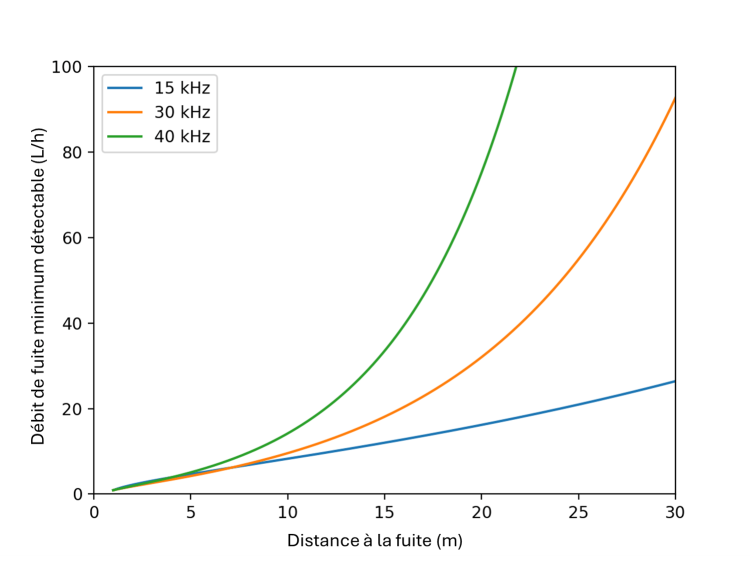

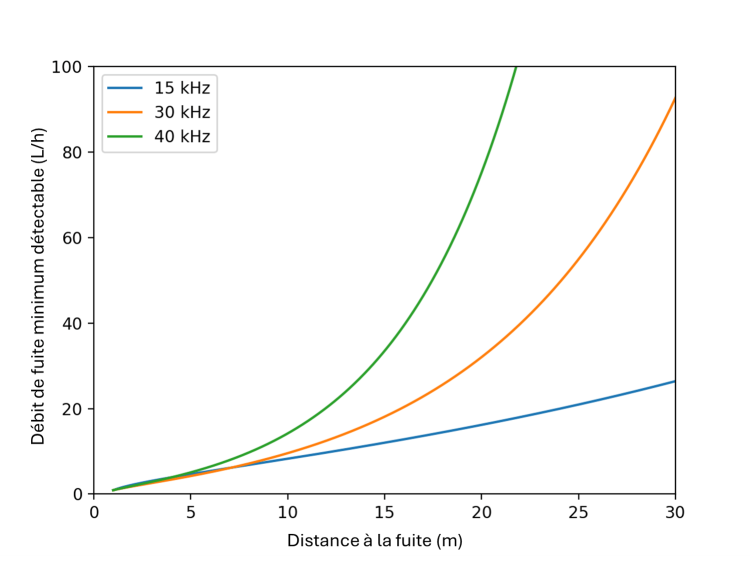

En raison de l’atténuation sonore avec la distance, spécifier une distance de détection maximale fixe pour les caméras ultrason n’a ni sens ni validité technique. Si la fuite émet un signal ultrasonore suffisamment intense, elle peut être détectée à plusieurs centaines de mètres. La distance de détection est uniquement déterminée par la taille de la fuite détectée. Nous invitons les lecteurs à se référer à la figure1 ci-dessous pour vérifier les tailles de fuite détectables en fonction des distances d’inspection correspondant à leurs scénarios spécifiques.

Figure 1 : Seuil de détection d’une fuite circulaire à 10 bars à différentes fréquences

À retenir :

La détection de petites fuites devient plus complexe à mesure que la distance augmente en raison de l’atténuation du son. Dans de tels cas, l’ajustement de la fréquence de détection peut s’avérer utile : l’utilisation de fréquences plus basses, qui s’atténuent moins, peut augmenter les chances de détecter des fuites de petite taille.

Comment la distance d’inspection affecte-t-elle la plus petite fuite détectable ?

La distance de détection influence de manière significative la capacité de la caméra à détecter les fuites, car le son s’atténue lorsqu’il se propage dans l’air. À mesure que l’on s’éloigne de la source de la fuite, les ultrasons émis s’affaiblissent en raison de deux phénomènes principaux : la divergence géométrique, qui réduit uniformément l’intensité sonore avec la distance, et l’absorption atmosphérique, qui atténue davantage les ultrasons de haute fréquence. Ces deux effets combinés rendent de plus en plus difficile la détection de petites fuites à longue distance par les capteurs de la caméra.

À courte distance, les fuites de faible débit sont plus facilement détectables. Par exemple, à 30 cm, les caméras Distran Ultra Pro peuvent détecter des fuites de gaz aussi faibles que 0,15 L/h.

Cependant, en s’éloignant de la source, l’intensité sonore diminue, ce qui signifie que seules les fuites ayant un débit plus élevé produisent suffisamment de bruit pour être détectées. Cet effet est particulièrement marqué lorsque l’on utilise des fréquences de détection élevées, car elles sont plus fortement absorbées par l’air et se propagent donc moins loin. Par exemple, à une distance de 15 mètres, la caméra ultrason Distran peut détecter des fuites de débit supérieur à 30 L/h à une fréquence de détection de 40 kHz. En abaissant la fréquence de détection à 15 kHz, on peut détecter des fuites de débit supérieur à 10 L/h.

Cela met en évidence deux points clés : premièrement, l’avantage d’utiliser une caméra ultrason avec des fréquences de détection réglables ; deuxièmement, l’importance de former les inspecteurs pour obtenir des performances optimales dans des conditions variables.

Pour cette raison, Distran propose une formation courte, d’une journée, afin d’enseigner aux utilisateurs comment et quand ajuster la distance de détection pour améliorer la détection des fuites, en s’assurant qu’ils adaptent correctement la fréquence de détection pour ne manquer aucune fuite.

En raison de l’atténuation sonore avec la distance, spécifier une distance de détection maximale fixe pour les caméras ultrason n’a ni sens ni validité technique. Si la fuite émet un signal ultrasonore suffisamment intense, elle peut être détectée à plusieurs centaines de mètres. La distance de détection est uniquement déterminée par la taille de la fuite détectée. Nous invitons les lecteurs à se référer à la figure1 ci-dessous pour vérifier les tailles de fuite détectables en fonction des distances d’inspection correspondant à leurs scénarios spécifiques.

Figure 1 : Seuil de détection d’une fuite circulaire à 10 bars à différentes fréquences

À retenir :

La détection de petites fuites devient plus complexe à mesure que la distance augmente en raison de l’atténuation du son. Dans de tels cas, l’ajustement de la fréquence de détection peut s’avérer utile : l’utilisation de fréquences plus basses, qui s’atténuent moins, peut augmenter les chances de détecter des fuites de petite taille.

Comment la pression du gaz affecte-t-elle la sensibilité des caméras ultrason ?

Lorsqu’une fuite de gaz se produit, le gaz s’échappant génère des vibrations dans l’air en raison de la différence de pression entre le système et l’environnement ambiant. Ces vibrations génèrent des ondes ultrasonores et, pour des fuites plus importantes, elles peuvent également produire des sons audibles. Une différence de pression est donc nécessaire pour qu’une fuite de gaz soit détectable avec une caméra ultrason. C’est ce qui explique pourquoi les caméras ultrason ne peuvent pas détecter les nuages de gaz, par exemple. Cependant, définir une différence de pression minimale pour la détection n’est pas simple, car il existe une forte corrélation entre cette différence de pression et la taille de la fuite détectable.

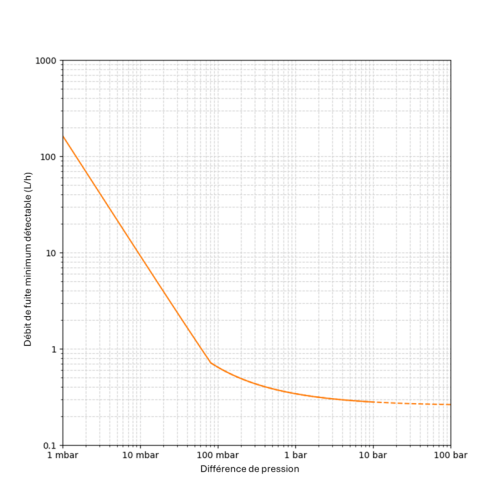

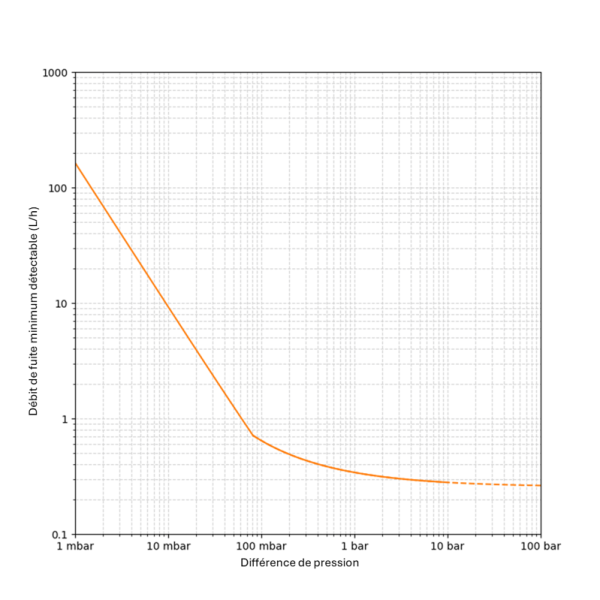

Comme illustré dans la Figure 2, lorsque la différence de pression est faible—en particulier en dessous de 1 bar, comme cela peut être le cas dans des conduits de ventilation ou des systèmes de distribution de gaz dans les bâtiments résidentiels et commerciaux—seules les fuites les plus importantes génèrent suffisamment d’ultrasons pour être détectées. Plus la différence de pression est faible, plus la fuite doit être importante pour produire un signal ultrasonore détectable.

Par exemple, dans un système avec une différence de pression de 1 mbar, le seuil de détection est d’environ 200 L/h. Si la différence de pression augmente légèrement à 10 mbar, le seuil s’améliore considérablement pour atteindre environ 10 L/h. Cela montre bien la forte dépendance entre la différence de pression et la taille minimale de la fuite détectable dans ce régime de pression.

À l’inverse, dans les systèmes fonctionnant avec des pressions plus élevées, les molécules de gaz se déplacent plus rapidement, car la différence de pression élevée leur permet d’atteindre des vitesses plus importantes.

Cela entraîne un écoulement de gaz plus turbulent, générant un bruit ultrasonore plus intense et permettant ainsi l’identification de fuites plus petites.

Par exemple, à des pressions supérieures à 1 bar, les fuites supérieures à 0,5 L/h peuvent être détectées. Dans ce régime, au-delà d’environ 1 à 10 bars, le débit de fuite minimal détectable atteint un plateau et des augmentations supplémentaires de la pression ne devraient plus influencer le seuil de détection, comme on peut le voir dans la Figure 2.

Figure 2 : Seuil de détection d’une fuite circulaire de méthane à 1 m à 30 kHz

À retenir :

Une pression de gaz plus élevée améliore la détection des fuites en générant un bruit ultrasonore plus intense, ce qui facilite l’identification des fuites de plus petit débit. Dans les systèmes à faible pression, seules les fuites plus importantes génèrent des ultrasons détectables. En définitive, l’efficacité d’une caméra ultrason pour l’inspection des systèmes à faible pression dépend de la taille de la fuite cible que l’on souhaite détecter.

Comment la pression du gaz affecte-t-elle la sensibilité des caméras ultrason ?

Lorsqu’une fuite de gaz se produit, le gaz s’échappant génère des vibrations dans l’air en raison de la différence de pression entre le système et l’environnement ambiant. Ces vibrations génèrent des ondes ultrasonores et, pour des fuites plus importantes, elles peuvent également produire des sons audibles. Une différence de pression est donc nécessaire pour qu’une fuite de gaz soit détectable avec une caméra ultrason. C’est ce qui explique pourquoi les caméras ultrason ne peuvent pas détecter les nuages de gaz, par exemple. Cependant, définir une différence de pression minimale pour la détection n’est pas simple, car il existe une forte corrélation entre cette différence de pression et la taille de la fuite détectable.

Comme illustré dans la Figure 2, lorsque la différence de pression est faible—en particulier en dessous de 1 bar, comme cela peut être le cas dans des conduits de ventilation ou des systèmes de distribution de gaz dans les bâtiments résidentiels et commerciaux—seules les fuites les plus importantes génèrent suffisamment d’ultrasons pour être détectées. Plus la différence de pression est faible, plus la fuite doit être importante pour produire un signal ultrasonore détectable.

Par exemple, dans un système avec une différence de pression de 1 mbar, le seuil de détection est d’environ 200 L/h. Si la différence de pression augmente légèrement à 10 mbar, le seuil s’améliore considérablement pour atteindre environ 10 L/h. Cela montre bien la forte dépendance entre la différence de pression et la taille minimale de la fuite détectable dans ce régime de pression.

À l’inverse, dans les systèmes fonctionnant avec des pressions plus élevées, les molécules de gaz se déplacent plus rapidement, car la différence de pression élevée leur permet d’atteindre des vitesses plus importantes.

Cela entraîne un écoulement de gaz plus turbulent, générant un bruit ultrasonore plus intense et permettant ainsi l’identification de fuites plus petites.

Par exemple, à des pressions supérieures à 1 bar, les fuites supérieures à 0,5 L/h peuvent être détectées. Dans ce régime, au-delà d’environ 1 à 10 bars, le débit de fuite minimal détectable atteint un plateau et des augmentations supplémentaires de la pression ne devraient plus influencer le seuil de détection, comme on peut le voir dans la Figure 2.

Figure 2 : Seuil de détection d’une fuite circulaire de méthane à 1 m à 30 kHz

À retenir :

Une pression de gaz plus élevée améliore la détection des fuites en générant un bruit ultrasonore plus intense, ce qui facilite l’identification des fuites de plus petit débit. Dans les systèmes à faible pression, seules les fuites plus importantes génèrent des ultrasons détectables. En définitive, l’efficacité d’une caméra ultrason pour l’inspection des systèmes à faible pression dépend de la taille de la fuite cible que l’on souhaite détecter.

Emma Lambert

Emma Lambert est Spécialiste du Contenu Technique chez Distran. Elle cumule plus de deux ans d’expérience à faire le lien entre les équipes marketing et ingénierie d’application. Elle crée du contenu percutant qui traduit des concepts techniques complexes en documents clairs et engageants, aidant ainsi les professionnels de l’industrie à comprendre et adopter la technologie ultrasonore de pointe pour la détection des fuites de gaz.

Emma Lambert

Emma Lambert est Spécialiste du Contenu Technique chez Distran. Elle cumule plus de deux ans d’expérience à faire le lien entre les équipes marketing et ingénierie d’application. Elle crée du contenu percutant qui traduit des concepts techniques complexes en documents clairs et engageants, aidant ainsi les professionnels de l’industrie à comprendre et adopter la technologie ultrasonore de pointe pour la détection des fuites de gaz.