29 Jan L’innovation au service de la performance au cœur de la Centrale Nucléaire du Bugey, France

L’imagerie acoustique au service des centrales nucléaires, épisode 2

L’innovation au service de la performance au cœur de la Centrale Nucléaire du Bugey

Dans le cadre de sa démarche d’excellence opérationnelle et de sûreté, la centrale nucléaire du Bugey a intégré la caméra ultrason Distran à ses inspections périodiques du circuit de refroidissement à hydrogène de l’alternateur.

Cette technologie d’imagerie acoustique Distran apporte plusieurs bénéfices clés:

![]() Inspection sans contact et en toute sécurité, même dans des zones à accès restreint.

Inspection sans contact et en toute sécurité, même dans des zones à accès restreint.

![]() Localisation précise et immédiate des anomalies, sans interprétation complexe.

Localisation précise et immédiate des anomalies, sans interprétation complexe.

![]() Gain de temps significatif lors des essais périodiques et opérations de maintenance.

Gain de temps significatif lors des essais périodiques et opérations de maintenance.

![]() Renforcement de la fiabilité et de la confiance dans les contrôles effectués.

Renforcement de la fiabilité et de la confiance dans les contrôles effectués.

![]() Maintien de la disponibilité des installations, dans le respect des normes les plus exigeantes de la filière nucléaire.

Maintien de la disponibilité des installations, dans le respect des normes les plus exigeantes de la filière nucléaire.

L’imagerie acoustique au service des centrales nucléaires, épisode 2

L’innovation au service de la performance au cœur de la Centrale Nucléaire du Bugey

Dans le cadre de sa démarche d’excellence opérationnelle et de sûreté, la centrale nucléaire du Bugey a intégré la caméra ultrason Distran à ses inspections périodiques du circuit de refroidissement à hydrogène de l’alternateur.

Cette technologie d’imagerie acoustique Distran apporte plusieurs bénéfices clés:

![]() Inspection sans contact et en toute sécurité, même dans des zones à accès restreint.

Inspection sans contact et en toute sécurité, même dans des zones à accès restreint.

![]() Localisation précise et immédiate des anomalies, sans interprétation complexe.

Localisation précise et immédiate des anomalies, sans interprétation complexe.

![]() Gain de temps significatif lors des essais périodiques et opérations de maintenance.

Gain de temps significatif lors des essais périodiques et opérations de maintenance.

![]() Renforcement de la fiabilité et de la confiance dans les contrôles effectués.

Renforcement de la fiabilité et de la confiance dans les contrôles effectués.

![]() Maintien de la disponibilité des installations, dans le respect des normes les plus exigeantes de la filière nucléaire.

Maintien de la disponibilité des installations, dans le respect des normes les plus exigeantes de la filière nucléaire.

Présentation de la centrale Nucléaire du Bugey

La centrale nucléaire EDF du Bugey, située dans l’Ain, joue un rôle essentiel dans le mix énergétique français. Avec ses quatre réacteurs de 900 MW, elle produit en moyenne chaque année 20 TWh, l’équivalent d’un tiers de la consommation d’électricité de la région Auvergne-Rhône-Alpes.

Les principes fondamentaux de son fonctionnement

Le site du Bugey est un outil de production d’électricité bas carbone, fiable et performant. La continuité d’exploitation et d’approvisionnement, la sûreté nucléaire et la maîtrise de l’eau sont au cœur de ses priorités. Cette exigence s’appuie sur une surveillance permanente des équipements et l’anticipation de toute anomalie.

Depuis 2022, la centrale intègre les caméras d’imagerie acoustique Distran dans ses inspections pour renforcer encore la fiabilité de ses contrôles.

« Au Bugey, nous menons une démarche continue d’innovation et d’excellence opérationnelle, visant à renforcer durablement la fiabilité et la sécurité de nos installations tout en optimisant nos opérations.

C’est dans ce contexte que nous nous sommes intéressés

à la technologie d’imagerie acoustique de Distran.

Les premiers essais ont rapidement confirmé son intérêt opérationnel

et son apport concret pour les équipes terrain. »

« Au Bugey, nous menons une démarche continue d’innovation

et d’excellence opérationnelle, visant à renforcer durablement la fiabilité

et la sécurité de nos installations tout en optimisant nos opérations.

C’est dans ce contexte que nous nous sommes intéressés

à la technologie d’imagerie acoustique de Distran.

Les premiers essais ont rapidement confirmé son intérêt opérationnel

et son apport concret pour les équipes terrain. »

Ingrid CÔTE-LOEFFEL

DGP-PMO – Projet Excellence Opérationnelle

EDF – Direction Production Nucléaire

« Au Bugey, nous menons une démarche continue d’innovation et d’excellence opérationnelle, visant à renforcer durablement la fiabilité et la sécurité de nos installations tout en optimisant nos opérations.

C’est dans ce contexte que nous nous sommes intéressés à la technologie d’imagerie acoustique de Distran.

Les premiers essais ont rapidement confirmé son intérêt opérationnel et son apport concret pour les équipes terrain. »

Ingrid CÔTE-LOEFFEL

DGP-PMO – Projet Excellence Opérationnelle

EDF – Direction Production Nucléaire

Surveiller l’essentiel : un système stratégique sous haute vigilance

Au sein d’une centrale nucléaire, chaque composant contribue à la sûreté globale de l’installation. De nombreux équipements doivent être disponibles et en parfait état de fonctionnement à tout moment.

C’est particulièrement le cas de l’alternateur, équipement qui a un fort impact sur la disponibilité de la centrale, en raison de son rôle de conversion de l’énergie mécanique en énergie électrique. Sa disponibilité est essentielle et ses coûts de maintenance justifient une surveillance accrue de l’ensemble de ses systèmes annexes.

L’alternateur, qui dégage une chaleur importante, est équipé d’un circuit de refroidissement à hydrogène dont la fiabilité fait l’objet d’essais périodiques (EP) visant à vérifier l’intégrité de tous les composants et la tenue de l’étanchéité.

Les critères d’acceptabilité appliqués sont particulièrement stricts : toute anomalie, même minime, peut entraîner la mise à l’arrêt de la turbine pour maintenance, et le découplage du réseau de distribution. Afin que l’alternateur fonctionne en toute sécurité, nous respectons des seuils stricts, notamment un seuil maximal de débit de fuite sur le circuit d’hydrogène.

Jusqu’à récemment, les équipes en charge des essais périodiques utilisaient des capteurs de concentration en hydrogène pour détecter d’éventuels défauts d’étanchéité du circuit. En l’absence d’informations précises sur la localisation du défaut, des investigations complémentaires devaient être menées dans un contexte d’urgence opérationnelle, mobilisant plusieurs intervenants et rallongeant les délais de diagnostic.

Le besoin d’un moyen de localisation fiable, rapide, utilisable en zone ATEX et adapté à un environnement bruyant, ventilé et difficile d’accès, s’est rapidement imposé.

Surveiller l’essentiel :

un système stratégique sous haute vigilance

Au sein d’une centrale nucléaire, chaque composant contribue à la sûreté globale de l’installation. De nombreux équipements doivent être disponibles et en parfait état de fonctionnement à tout moment.

C’est particulièrement le cas de l’alternateur, équipement qui a un fort impact sur la disponibilité de la centrale, en raison de son rôle de conversion de l’énergie mécanique en énergie électrique. Sa disponibilité est essentielle et ses coûts de maintenance justifient une surveillance accrue de l’ensemble de ses systèmes annexes.

L’alternateur, qui dégage une chaleur importante, est équipé d’un circuit de refroidissement à hydrogène dont la fiabilité fait l’objet d’essais périodiques (EP) visant à vérifier l’intégrité de tous les composants et la tenue de l’étanchéité.

Les critères d’acceptabilité appliqués sont particulièrement stricts : toute anomalie, même minime, peut entraîner la mise à l’arrêt de la turbine pour maintenance, et le découplage du réseau de distribution. Afin que l’alternateur fonctionne en toute sécurité, nous respectons des seuils stricts, notamment un seuil maximal de débit de fuite sur le circuit d’hydrogène.

Jusqu’à récemment, les équipes en charge des essais périodiques utilisaient des capteurs de concentration en hydrogène pour détecter d’éventuels défauts d’étanchéité du circuit. En l’absence d’informations précises sur la localisation du défaut, des investigations complémentaires devaient être menées dans un contexte d’urgence opérationnelle, mobilisant plusieurs intervenants et rallongeant les délais de diagnostic.

Le besoin d’un moyen de localisation fiable, rapide, utilisable en zone ATEX et adapté à un environnement bruyant, ventilé et difficile d’accès, s’est rapidement imposé.

Les enjeux de la détection d’anomalies

au sein des centrales nucléaires :

GARANTIR LA SÉCURITÉ

DU PERSONNEL

ASSURER LA SÛRETÉ

DES INSTALLATIONS

MAINTENIR LA DISPONIBILITÉ

DES INSTALLATIONS

Essai périodique : l’imagerie acoustique au cœur de l’alternateur

La recherche de défauts d’étanchéité, même les plus infimes, est une étape essentielle des programmes de maintenance préventive. En effet, une perte de pression peut provoquer des dysfonctionnements susceptibles d’entraîner, dans certains cas, l’arrêt automatique du réacteur.

Rien n’est donc laissé au hasard : chaque déperdition, qu’il s’agisse d’air ou de vapeur, est traquée avec rigueur. Parallèlement, les entrées d’air (« fuites de vide ») parasites font elles aussi l’objet d’une attention particulière, tant pour leur impact sur le rendement des installations que pour leur rôle dans les phénomènes de corrosion.

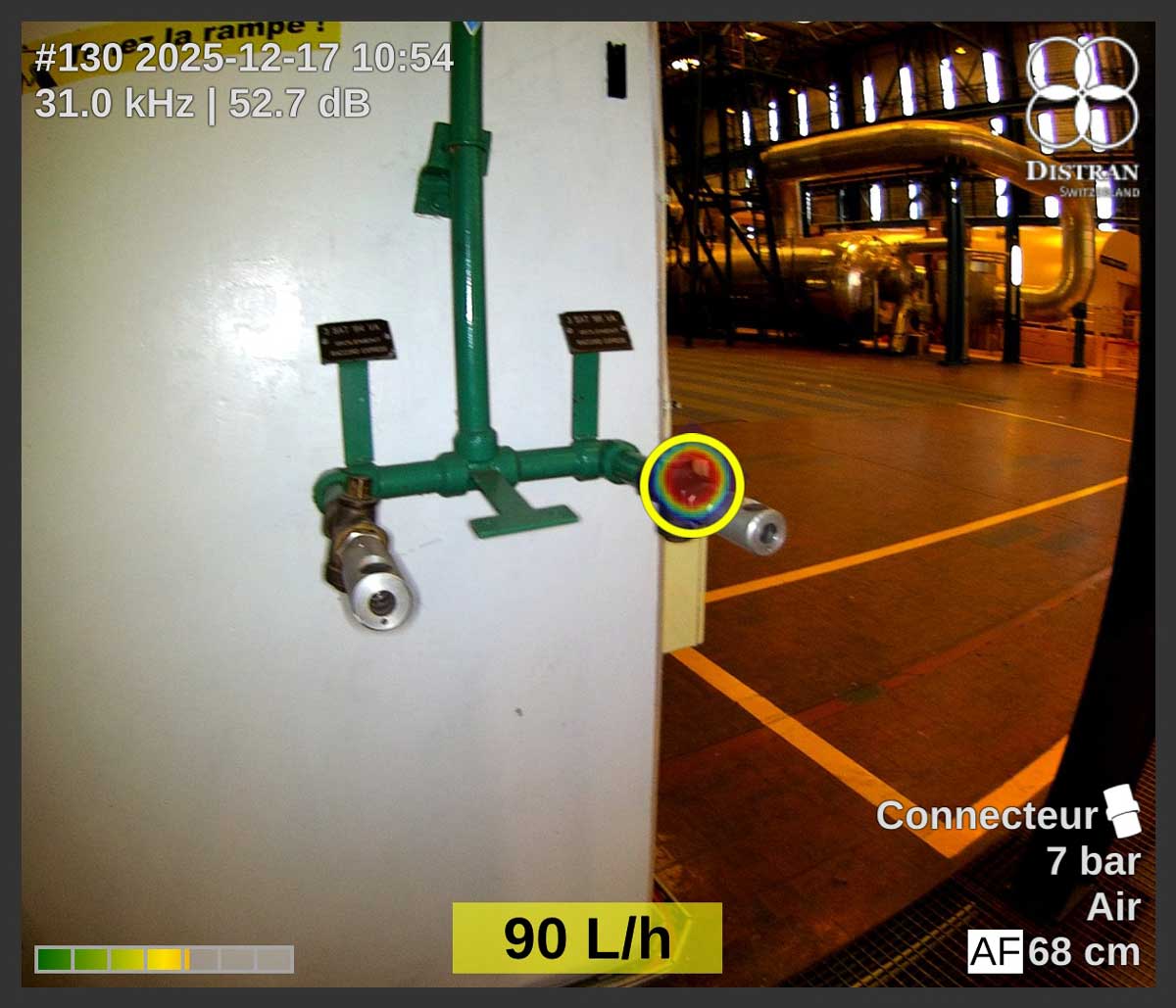

En décembre 2024, lors d’un essai périodique, une légère dérive, de quelques normo-mètres cubes par jour (Nm³/j) au-delà du seuil habituel de consommation du circuit alternateur, déclenche une campagne de contrôle ciblée des circuits annexes.

L’utilisation de la caméra ultrasonique Distran Ultra Pro X permet alors, en quelques instants, de localiser précisément un défaut d’étanchéité sur un hublot d’un compartiment sous pression, offrant ainsi un diagnostic immédiat et une action corrective rapide, tout en préservant la sûreté et la disponibilité du système.

La recherche de défauts d’étanchéité, même les plus infimes, est une étape essentielle des programmes de maintenance préventive. En effet, une perte de pression peut provoquer des dysfonctionnements susceptibles d’entraîner, dans certains cas, l’arrêt automatique du réacteur.

Rien n’est donc laissé au hasard : chaque déperdition, qu’il s’agisse d’air ou de vapeur, est traquée avec rigueur. Parallèlement, les entrées d’air (« fuites de vide ») parasites font elles aussi l’objet d’une attention particulière, tant pour leur impact sur le rendement des installations que pour leur rôle dans les phénomènes de corrosion.

En décembre 2024, lors d’un essai périodique, une légère dérive, de quelques normo-mètres cubes par jour (Nm³/j) au-delà du seuil habituel de consommation du circuit alternateur, déclenche une campagne de contrôle ciblée des circuits annexes.

L’utilisation de la caméra ultrasonique Distran Ultra Pro X permet alors, en quelques instants, de localiser précisément un défaut d’étanchéité sur un hublot d’un compartiment sous pression, offrant ainsi un diagnostic immédiat et une action corrective rapide, tout en préservant la sûreté et la disponibilité du système.

Fuites détectées par Ultra Pro X au sein

d’installations nucléaires françaises :

Détection d’un

défaut d’étanchéité

Confirmation d’étanchéité

du système

Détection d’une

décharge partielle

« La caméra Distran a complètement changé notre manière d’aborder les essais périodiques.

Sur le circuit de refroidissement de l’alternateur, elle nous a permis de localiser en quelques minutes une inétanchéité que nous aurions mis des heures à identifier.

C’est un gain de temps, de sécurité et de confiance dans nos diagnostics. »

Gilles GUÉRARD

Service Management de la Fiabilité, Ingénieur système d’air – ventilation

Centrale Nucléaire EDF du Bugey

« La caméra Distran a complètement changé notre manière d’aborder les essais périodiques.

Sur le circuit de refroidissement de l’alternateur, elle nous a permis de localiser en quelques minutes une inétanchéité que nous aurions mis des heures à identifier.

C’est un gain de temps, de sécurité et de confiance dans nos diagnostics. »

Gilles GUÉRARD

Service Management de la Fiabilité, Ingénieur système d’air – ventilation

Centrale Nucléaire EDF du Bugey

Des résultats concrets, intégrés aux standards de maintenance

La détection précise et rapide de l’emplacement du défaut d’étanchéité, ainsi que le remplacement de l’élément défectueux dans un délai de seulement quelques heures, aura permis de limiter le temps d’arrêt. Pour référence ; chaque heure de non-production se chiffre à environ 60 000 euros.

Fort de cette expérience, la centrale nucléaire du Bugey a décidé d’intégrer à sa procédure d’essais périodiques la caméra ultrason Distran Ultra Pro X comme moyen systématique de recherche d’anomalies sur les circuits de l’alternateur.

La technologie d’imagerie acoustique par ultrasons offre de nombreux avantages pour la détection de défauts d’étanchéité sur les réseaux et équipements sous pression ou sous vide :

- Diagnostic immédiat, sans recourir à des ressources externes dont la mobilisation peut prendre du temps.

- Inspection à distance et multidirectionnelle, sans contact avec les équipements ni nécessitant d’échafaudages ou de nacelles.

- Localisation visuelle instantanée du défaut et estimation de sa gravité.

- Suivi des incidents et validation post-réparation directement sur site.

- Compatibilité avec tous les types de gaz sous pression ainsi qu’avec les systèmes sous vide.

- Utilisation simple et intuitive, accessible à tout opérateur sans expertise approfondie.

- Remplacement de méthodes empiriques ou inadaptées aux exigences de l’environnement nucléaire.

Des résultats concrets, intégrés aux standards de maintenance

La détection précise et rapide de l’emplacement du défaut d’étanchéité, ainsi que le remplacement de l’élément défectueux dans un délai de seulement quelques heures, aura permis de limiter le temps d’arrêt. Pour référence ; chaque heure de non-production se chiffre à environ 60 000 euros.

Fort de cette expérience, la centrale nucléaire du Bugey a décidé d’intégrer à sa procédure d’essais périodiques la caméra ultrason Distran Ultra Pro X comme moyen systématique de recherche d’anomalies sur les circuits de l’alternateur.

La technologie d’imagerie acoustique par ultrasons offre de nombreux avantages pour la détection de défauts d’étanchéité sur les réseaux et équipements sous pression ou sous vide :

- Diagnostic immédiat, sans recourir à des ressources externes dont la mobilisation peut prendre du temps.

- Inspection à distance et multidirectionnelle, sans contact avec les équipements ni nécessitant d’échafaudages ou de nacelles.

- Localisation visuelle instantanée du défaut et estimation de sa gravité.

- Suivi des incidents et validation post-réparation directement sur site.

- Compatibilité avec tous les types de gaz sous pression ainsi qu’avec les systèmes sous vide.

- Utilisation simple et intuitive, accessible à tout opérateur sans expertise approfondie.

- Remplacement de méthodes empiriques ou inadaptées aux exigences de l’environnement nucléaire.

Fiabilité accrue

des contrôles

La visualisation instantanée permet de rapidement lever tout doute sur l’origine d’un aléa.

Réduction des

temps d’intervention

Les inspections sont plus rapides, les analyses plus ciblées.

Sécurité

renforcée

La détection sans contact limite les expositions et permet de travailler à distance.

Amélioration

de la disponibilité

Les es réparations sont effectuées de manière ciblée, sans arrêt complet du groupe turbo-alternateur.

Une technologie éprouvée, au service de la sûreté et de la disponibilité

En intégrant les caméras d’imagerie acoustique Distran à sa méthodologie d’épreuves périodiques, la centrale du Bugey s’est dotée d’un outil supplémentaire pour répondre à la double exigence de sûreté nucléaire et de continuité d’approvisionnement du réseau électrique.

L’expérience menée sur le circuit de refroidissement de l’alternateur illustre pleinement la pertinence et la fiabilité de la technologie Distran, parfaitement adaptée aux besoins opérationnels des exploitants de centrales souhaitant concilier prévention, réactivité et performance durable.

Une technologie éprouvée, au service de la sûreté et de la disponibilité

En intégrant les caméras d’imagerie acoustique Distran à sa méthodologie d’épreuves périodiques, la centrale du Bugey s’est dotée d’un outil supplémentaire pour répondre à la double exigence de sûreté nucléaire et de continuité d’approvisionnement du réseau électrique.

L’expérience menée sur le circuit de refroidissement de l’alternateur illustre pleinement la pertinence et la fiabilité de la technologie Distran, parfaitement adaptée aux besoins opérationnels des exploitants de centrales souhaitant concilier prévention, réactivité et performance durable.

« La capacité de la caméra Distran, à identifier rapidement et avec confiance

l’origine d’un écart, constitue un levier essentiel pour la maîtrise des installations

et la sûreté des systèmes au sein de la centrale nucléaire du Bugey.

Au-delà de sa simplicité d’usage, la caméra Distran apporte

aux équipes un niveau de précision et de fiabilité

qui renforce la qualité du diagnostic sur le terrain. »

« La capacité de la caméra Distran, à identifier rapidement et avec confiance l’origine d’un écart, constitue un levier essentiel pour la maîtrise des installations et la sûreté des systèmes au sein de la centrale nucléaire du Bugey.

Au-delà de sa simplicité d’usage, la caméra Distran apporte aux équipes un niveau de précision et de fiabilité qui renforce la qualité du diagnostic sur le terrain. »

Ingrid CÔTE-LOEFFEL

DGP-PMO – Projet Excellence Opérationnelle

EDF – Direction Production Nucléaire