02 Juil BOSTIK : Des produits finis de qualité grâce à des inspections plus efficaces

TÉMOIGNAGE CLIENT : BOSTIK SITE DE PRODUCTION DE RIBÉCOURT

BOSTIK : Des produits finis de qualité grâce à des inspections plus efficaces

Points clés :

![]() Distran Ultra Pro a révélé une fuite sur un équipement réputé non fuyard.

Distran Ultra Pro a révélé une fuite sur un équipement réputé non fuyard.

![]() Processus d’inspection 8x plus rapide par rapport aux méthodes traditionnelles.

Processus d’inspection 8x plus rapide par rapport aux méthodes traditionnelles.

![]() 66% de réduction de besoin de personnel par rapport aux méthodes traditionnelles.

66% de réduction de besoin de personnel par rapport aux méthodes traditionnelles.

TÉMOIGNAGE CLIENT : BOSTIK SITE DE PRODUCTION DE RIBÉCOURT

BOSTIK : Des produits finis de qualité grâce à des inspections plus efficaces

Points clés :

![]() Distran Ultra Pro a révélé une fuite sur un équipement réputé non fuyardo.

Distran Ultra Pro a révélé une fuite sur un équipement réputé non fuyardo.

![]() Processus d’inspection 8x plus rapide par rapport aux méthodes traditionnelles.

Processus d’inspection 8x plus rapide par rapport aux méthodes traditionnelles.

![]() 66% de réduction de besoin de personnel par rapport aux méthodes traditionnelles.

66% de réduction de besoin de personnel par rapport aux méthodes traditionnelles.

La qualité et la rapidité au premier plan

Bostik, filiale du groupe chimique Arkema, est l’un des principaux spécialistes mondiaux des solutions adhésives pour les marchés de l’industrie, de la construction et de la consommation. Présent dans plus de 40 pays et employant 7 000 personnes, leur gamme de produits comprend notamment des colles, des rubans adhésifs et des revêtements spéciaux.

Pour garantir la qualité de leurs produits, l’absence de fuites dans leurs systèmes de production est essentielle. Ainsi depuis 2022, les équipes du site de production de Ribécourt ont adopté la caméra Distran Ultra Pro pour inspecter leurs réseaux d’air comprimé, d’azote et de vide.

«Ultra Pro nous permet non seulement de détecter la présence de fuites,

mais aussi de valider le fait qu’un équipement ne fuit pas et ainsi d’éviter

des démontages inutiles et les pertes de temps associées.»

Thomas R.

Ingénieur Procédés – Bostik Ribécourt

Diagnostic avant production

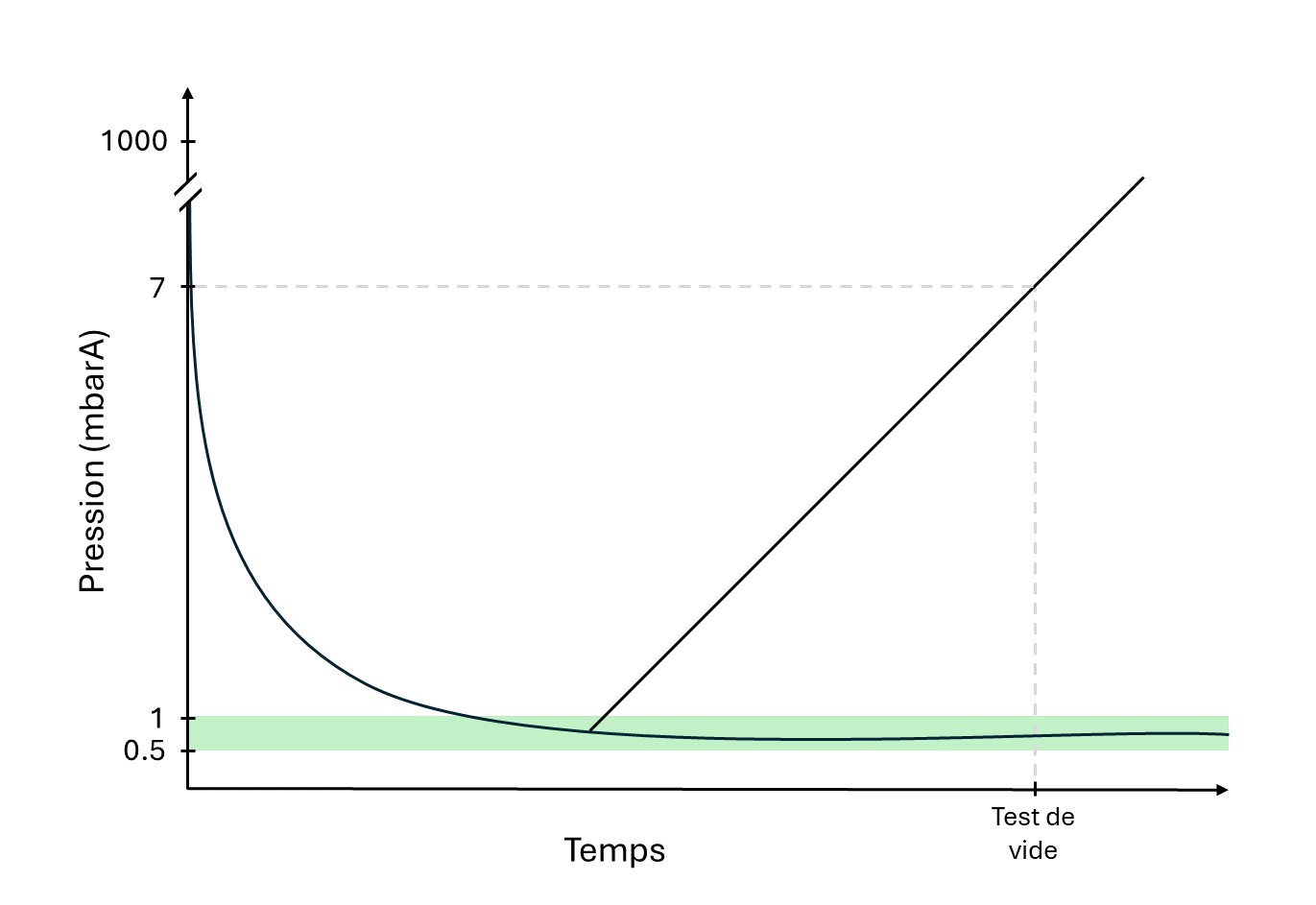

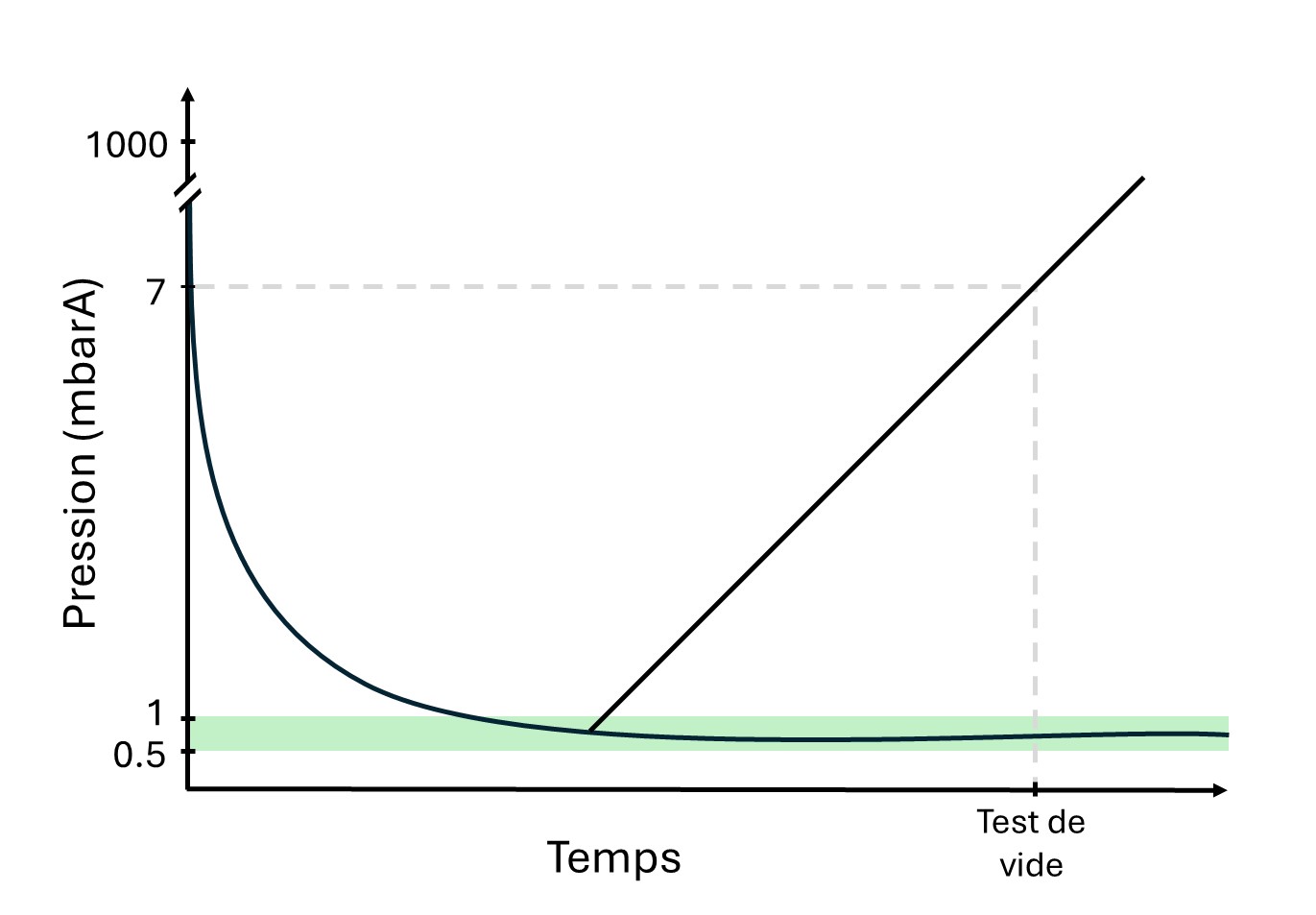

La production d’adhésifs polyester requiert des conditions spécifiques. Pendant la polymérisation, un environnement sous vide poussé avec une pression comprise entre 0,5 et 1,0 mbarA est nécessaire. Des conditions de vide insuffisantes entraînent des retards de production et réduisent la qualité des produits, et peuvent aussi engendrer des défauts (par exemple un changement de couleur).

Après un arrêt prolongé ou une opération de maintenance, et avant de lancer une nouvelle production, l’équipe procède à un test de vide sur le système pour garantir l’absence de fuites et s’assurer que les conditions de vide requises pour le processus de fabrication sont satisfaites.

Après avoir localisé et réparé les éventuelles fuites de vide, la production peut commencer.

Image : Les adhésifs polyester sont utilisés dans tous les secteurs, de la construction à l’automobile.

Diagnostic avant production

Image : Les adhésifs polyester sont utilisés dans tous les secteurs, de la construction à l’automobile.

La production d’adhésifs polyester requiert des conditions spécifiques. Pendant la polymérisation, un environnement sous vide poussé avec une pression comprise entre 0,5 et 1,0 mbarA est nécessaire. Des conditions de vide insuffisantes entraînent des retards de production et réduisent la qualité des produits, et peuvent aussi engendrer des défauts (par exemple un changement de couleur).

Après un arrêt prolongé ou une opération de maintenance, et avant de lancer une nouvelle production, l’équipe procède à un test de vide sur le système pour garantir l’absence de fuites et s’assurer que les conditions de vide requises pour le processus de fabrication sont satisfaites.

Après avoir localisé et réparé les éventuelles fuites de vide, la production peut commencer.

Un problème inattendu

En août 2023, alors que l’équipe lançait la production, le test de vide n’a pas été validé. Le niveau de vide était de 7 mbarA, témoignant d’une entrée d’air dans le système.

L’équipe a donc appliqué la procédure de recherche de fuites, consistant à inspecter les points potentiellement fuyards déjà connus à l’aide d’un détecteur acoustique à microphone unique. Une première inspection a été effectuée sans donner de résultat.

Image : Résultats du test de vide – la pression mesurée de 7 mbarA dépasse de loin le seuil acceptable de 1 mbarA.

Un problème inattendu

Image : Résultats du test de vide – la pression mesurée de 7 mbarA dépasse de loin le seuil acceptable de 1 mbarA.

En août 2023, alors que l’équipe lançait la production, le test de vide n’a pas été validé. Le niveau de vide était de 7 mbarA, témoignant d’une entrée d’air dans le système.

L’équipe a donc appliqué la procédure de recherche de fuites, consistant à inspecter les points potentiellement fuyards déjà connus à l’aide d’un détecteur acoustique à microphone unique. Une première inspection a été effectuée sans donner de résultat.

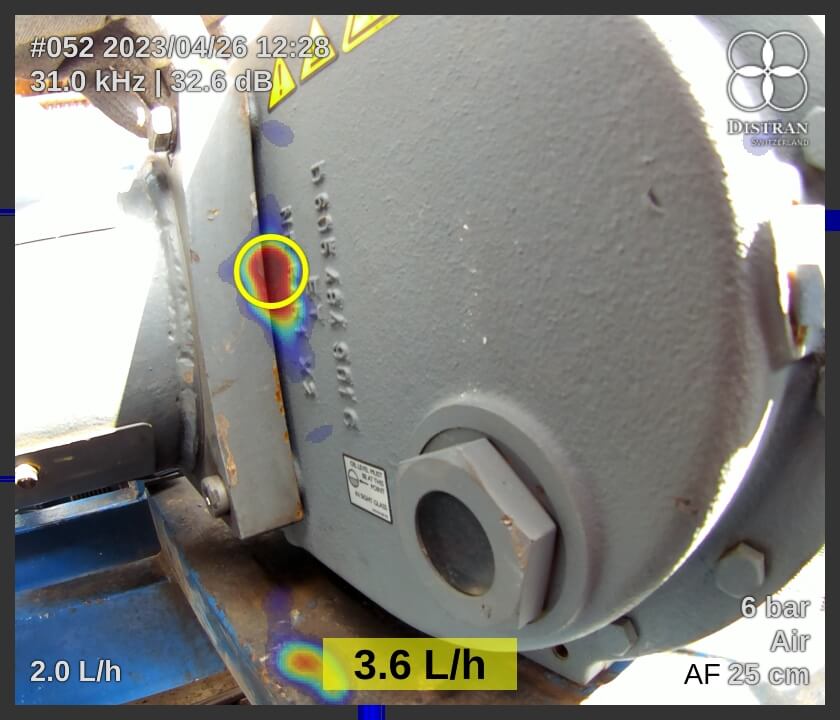

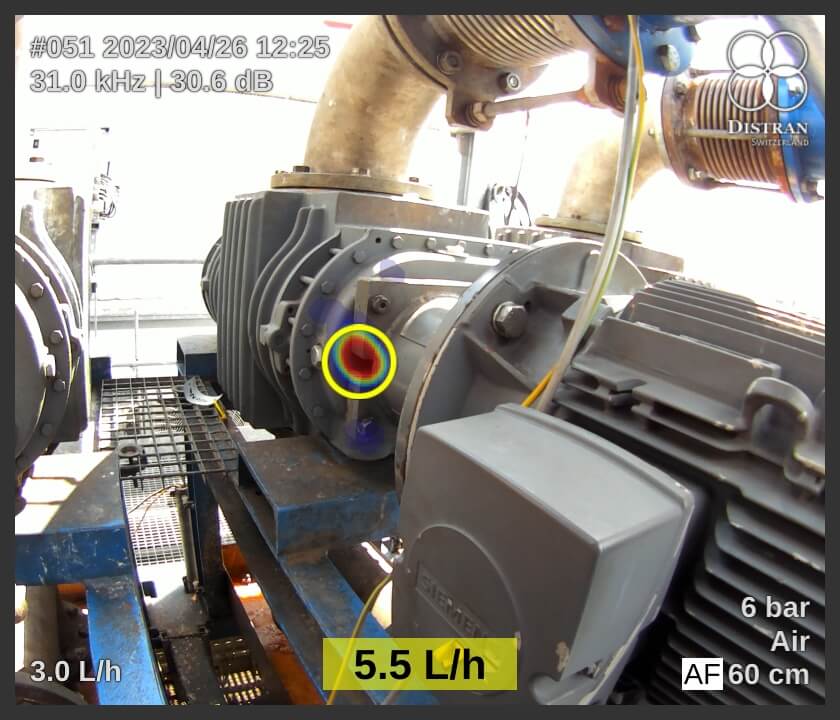

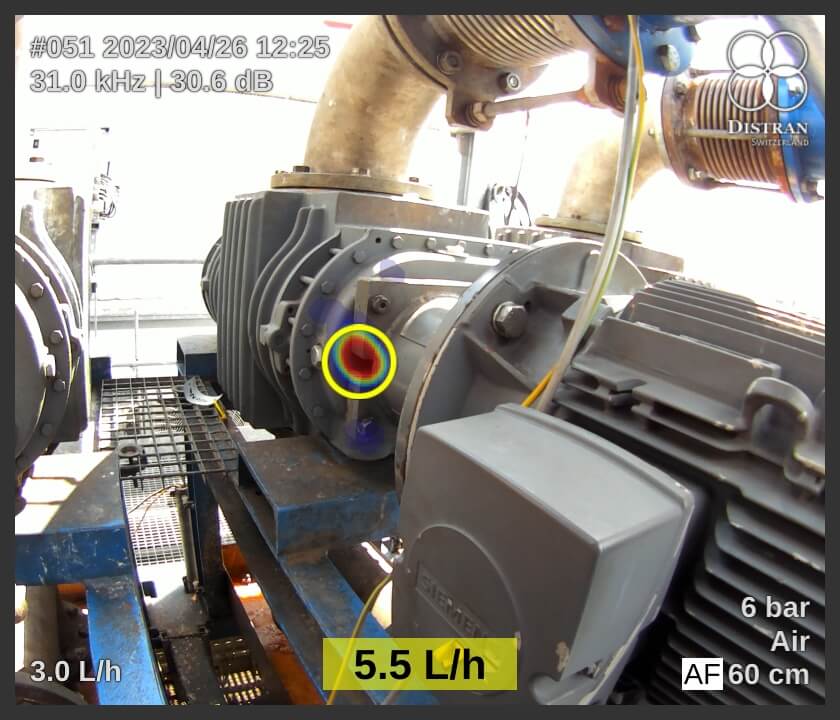

Une fuite là où on ne l’attend pas

La caméra Ultra Pro a ensuite été déployée sur l’ensemble du système et le défaut a été rapidement localisé sur un raccord de pompe à vide, réputé non-fuyard. Cet équipement n’étant pas considéré à risque, il n’avait pas été inspecté.

Image : Fuite de vide détectée avec la caméra ultrason Ultra Pro sur le raccord de la pompe à vide.

Une fuite là où on ne l’attend pas

Image : Fuite de vide détectée avec la caméra ultrason Ultra Pro sur le raccord de la pompe à vide.

La caméra Ultra Pro a ensuite été déployée sur l’ensemble du système et le défaut a été rapidement localisé sur un raccord de pompe à vide, réputé non-fuyard. Cet équipement n’étant pas considéré à risque, il n’avait pas été inspecté.

«Un point de fuite a clairement été identifié au niveau d’un accouplement de pompe à vide.

Ce point de fuite serait passé inaperçu sans la caméra car personne ne l’avait anticipé à cet endroit.»

Thomas R.

Ingénieur procédés – Bostik Ribécourt

Travailler mieux et plus rapidement

Les méthodes d’inspection traditionnelles prennent généralement 8 à 10 heures pour couvrir la surface concernée. Grâce à Ultra Pro, Bostik a réduit son processus de test à seulement 1 à 2 heures, soit une réduction de 80 à 87 %.

Des centaines de sources de fuites potentielles ont été inspectées par l’équipe de maintenance et d’autres fuites inconnues ont été découvertes en une fraction du temps.

1 heure vs

8 heures

Réduction du temps d'inspection

Travailler mieux et plus rapidement

Les méthodes d’inspection traditionnelles prennent généralement 8 à 10 heures pour couvrir la surface concernée. Grâce à Ultra Pro, Bostik a réduit son processus de test à seulement 1 à 2 heures, soit une réduction de 80 à 87 %.

Des centaines de sources de fuites potentielles ont été inspectées par l’équipe de maintenance et d’autres fuites inconnues ont été découvertes en une fraction du temps.

1 heure vs 8 heures

Réduction du temps d'inspection

Assurer les performances

Plusieurs dizaines

de milliers d'€

Réduction des pertes financières

Le report d’une seule journée du début de la production coûte plusieurs dizaines de milliers d’euros à l’entreprise. La rapidité avec laquelle les fuites sont détectées et réparées est donc cruciale pour minimiser les temps d’arrêt de la ligne de production et les pertes financières qui en découlent.

En utilisant la caméra Distran, Bostik assure une production continue et efficace, réduisant ainsi le manque à gagner de l’entreprise.

Protect profit margins

Postponing the start of production by even a day would have cost the company several tens of thousands of euros. Therefore, the speed with which leaks are detected and repaired is crucial for minimizing production line downtime and the associated financial losses.

By using the Distran camera, Bostik ensures continuous and efficient production, thereby reducing the company’s loss of earnings and protecting profit margins.

Plusieurs dizaines

de k€

Réduction des pertes financières

Réduire le besoin en personnel

Les inspections nécessitaient auparavant un minimum de trois personnes. Avec l’utilisation de la caméra Ultra Pro, une seule personne inspecte complètement la même zone. La réduction des ressources humaines consacrées à la détection des fuites augmente l’efficacité opérationnelle de ce processus, dans le cas de Bostik, de 67 %.

+67%

Amélioration de l'efficacité des processus

Réduire le besoin en personnel

Les inspections nécessitaient auparavant un minimum de trois personnes. Avec l’utilisation de la caméra Ultra Pro, une seule personne inspecte complètement la même zone. La réduction des ressources humaines consacrées à la détection des fuites augmente l’efficacité opérationnelle de ce processus, dans le cas de Bostik, de 67 %.

+67%

Amélioration de l'efficacité des processus

Avec Ultra Pro, vous pourrez :

DÉTECTER DES

FUITES PLUS RAPIDEMENT

Amélioration et accélération des

processus de diagnostic de fuites

TROUVER DES

FUITES INATTENDUES

Détection et localisation des

fuites dans des endroits inattendus

RÉDUIRE LE

DÉLAI D’ATTENTE

Confirmation de l’absence de fuites et prévention d’interventions inutiles

GARANTIR

LA QUALITÉ DES PRODUITS

Fiabilité des installations

et conformité des produits